Oem части штамповки сейсмической скобы

Итак, **штамповочные детали для сейсмоизолирующих скоб**… Звучит специфично, но на практике – это целая область. Часто, когда клиенты обращаются, у них уже есть готовый проект скобы, и они ищут поставщика деталей. Но мало кто задумывается о том, насколько важно правильно спроектировать штамп, выбрать материал и технологию штамповки. Это не просто производство металлических пластин, это обеспечение надежности всей системы сейсмоизоляции. Я бы сказал, что многие недооценивают роль именно этого этапа.

Проблемы, возникающие при проектировании и изготовлении

Первая проблема, с которой сталкиваешься – это геометрия. Сейсмоизолирующие скобы обычно имеют сложную форму, с множеством выгибов, углов и отверстий. Идеально подойдет высокоточный прецизионный штамп, но он стоит недешево. Часто приходится искать компромисс между сложностью геометрии и стоимостью штампа. Не всегда возможно добиться нужной точности с использованием стандартного оборудования. Мы однажды потратили кучу времени на попытки штамповать одну и ту же деталь, и результат был ужасным – люфт, не соответствие габаритам, постоянные деформации. Позже выяснилось, что нужно было использовать другой тип штампа, с более сложной системой выталкивания.

Вторая проблема – материал. В большинстве случаев используются высокопрочные стали, но выбор конкретного сплава критичен. Неправильный выбор может привести к усталости металла при многократных сейсмических воздействиях. Мы работаем в основном с углеродистой сталью и некоторыми сплавами нержавеющей стали, но каждый проект требует индивидуального подхода. Важно учитывать не только механические свойства материала, но и его коррозионную стойкость, особенно если скобы будут использоваться в агрессивной среде.

Еще один момент, который часто упускают из виду – это обработка поверхности. На поверхности деталей не должно быть заусенцев, царапин и других дефектов, которые могут стать причиной концентрации напряжений. Иногда требуется дополнительная обработка, например, дробеструйная или пескоструйная очистка.

Выбор технологии штамповки: глубокая или плоская?

Тут тоже есть нюансы. Для деталей с большой глубиной и сложной геометрией часто используют глубокую штамповку. Но это требует специального оборудования и опыта. Плоская штамповка проще, но может быть неэффективной для деталей с большой глубиной. Выбор зависит от конкретной геометрии детали и объемов производства.

Мы, например, часто применяем комбинированный подход: сначала делаем несколько плоских операций для формирования базовой формы, а затем используем глубокую штамповку для придания детали окончательной формы. Это позволяет оптимизировать процесс штамповки и снизить стоимость производства.

Пример из практики: изготовление скоб для промышленного здания

Недавно нам заказали изготовление скоб для сейсмоизоляции промышленного здания. Требования были очень жесткие: высокая точность, надежность, долговечность. Мы использовали высокопрочную сталь марки Ст3 8 и разработали специальный штамп, с учетом всех особенностей геометрии скобы. После испытаний скобы показали отличные результаты. Это был хороший пример того, как правильно спроектированный и изготовленный штамп может обеспечить надежную работу всей системы сейсмоизоляции.

Контроль качества: что необходимо учитывать

Контроль качества – это неотъемлемая часть процесса изготовления **ремней крепления сейсмоизолирующих скоб**. Он должен включать в себя контроль геометрических размеров, механических свойств материала, качества поверхности. Мы используем различные методы контроля: визуальный осмотр, измерение штангенциркулем и микрометром, ультразвуковой контроль, механические испытания. Нельзя экономить на контроле качества, ведь от этого зависит безопасность всей системы сейсмоизоляции.

Важно помнить, что даже небольшие отклонения от проектных размеров могут привести к серьезным последствиям. Например, если скоба будет немного больше, чем нужно, она может не поместиться в предназначенное для нее место. А если скоба будет немного меньше, она может не выдержать нагрузки.

Современные методы контроля, такие как координатно-измерительные машины (КИМ), позволяют обеспечить очень высокую точность изготовления деталей. Но даже при использовании КИМ необходимо проводить визуальный осмотр, чтобы выявить любые дефекты поверхности.

Сложности и риски

Кроме технических сложностей, при изготовлении штампованных деталей для сейсмоизолирующих скоб возникают и другие риски. Например, риск задержки производства из-за проблем с поставкой материалов или оборудования. Риск ошибок при проектировании штампа. Риск повреждения деталей при транспортировке и хранении.

Для минимизации этих рисков необходимо тщательно планировать производство, использовать надежных поставщиков и контролировать все этапы процесса изготовления. Важно также иметь запасные детали и оборудование, чтобы в случае поломки можно было быстро возобновить производство. Наши клиенты часто сталкивались с тем, что поставщики отказывались от производства из-за нереалистичных сроков и требований. Поэтому, мы стараемся максимально реалистично оценивать возможности и предлагать клиентам оптимальные решения.

Одним из самых больших рисков является неправильное понимание требований к детали. Часто клиенты приходят с неполным пониманием спецификаций. Это может привести к переделкам и увеличению стоимости проекта.

В заключение хочется сказать, что изготовление штампованных деталей для сейсмоизолирующих скоб – это сложный и ответственный процесс. Он требует опыта, знаний и современного оборудования. Но при правильном подходе можно обеспечить надежную работу всей системы сейсмоизоляции и защитить жизнь и здоровье людей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

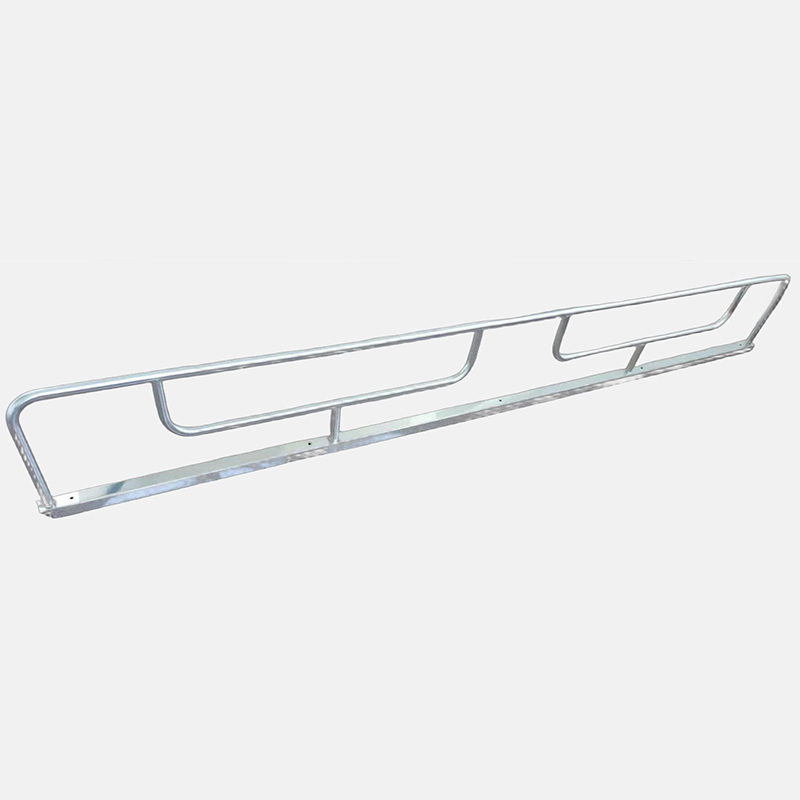

Ограждение для свиней

Ограждение для свиней -

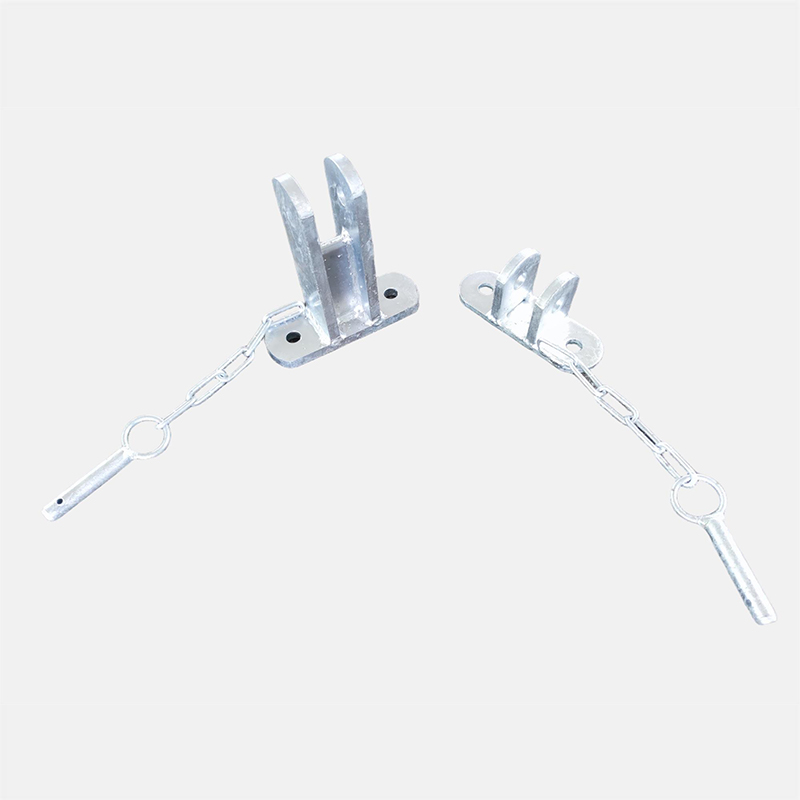

Крепеж для фермерских ограждений

Крепеж для фермерских ограждений -

Анкер грунтовой винтовой

Анкер грунтовой винтовой -

Опора столба для трубы

Опора столба для трубы -

Оцинкованные зажимы для труб

Оцинкованные зажимы для труб -

Декоративная накладка для основания столба

Декоративная накладка для основания столба -

Передвижные полки

Передвижные полки -

Натяжитель проволоки

Натяжитель проволоки -

Цветочная корзина

Цветочная корзина -

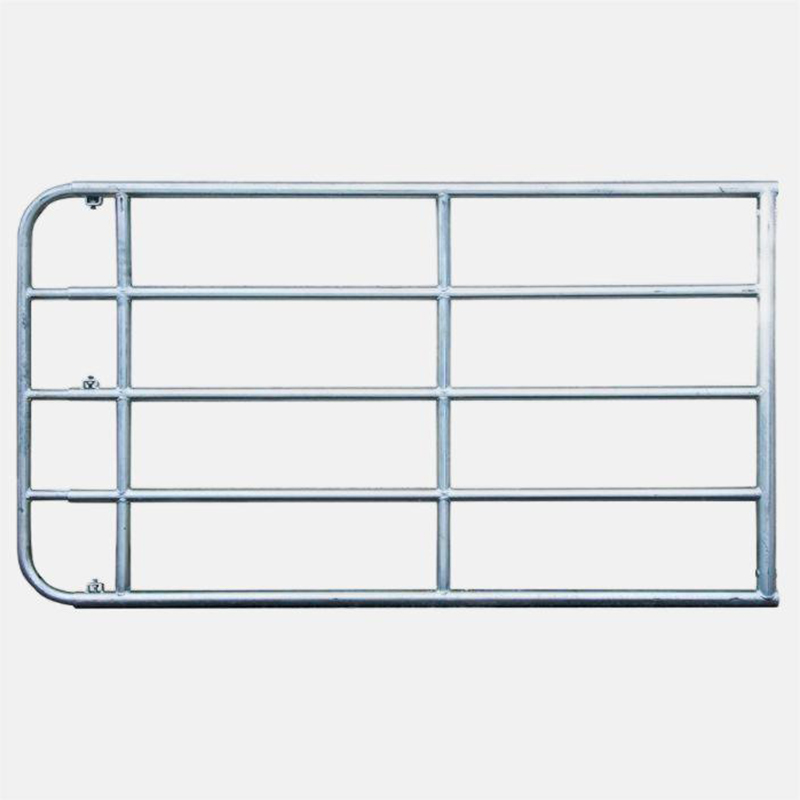

Металлические ворота для фермы

Металлические ворота для фермы -

Бортовые платформы

Бортовые платформы -

Круглая кормушка для крс

Круглая кормушка для крс

Связанный поиск

Связанный поиск- Oem оборудование для ухода за копытами крупного рогатого скота

- Oem садовая мебель

- Oem морские фитинги из нержавеющей стали

- Опора колонны

- Оптом загон для овец фото

- Oem кормушки для крс под сено

- Китай автоматическая кормушка для крс

- Oem кормушка для рогатого скота

- Клетки для скота

- Китай кормушка для крс навесная двухсекционная