Oem стоечный поддон

Ну что я могу сказать про стоечные поддоны? Вроде бы простая вещь – место для хранения, но на деле… много подводных камней. Часто клиенты приходят с каким-то идеальным представлением, а потом удивляются, когда реальность не совпадает. Я уже сколько лет этим занимаюсь, вижу разные ситуации. Попытался тут немного структурировать свои мысли, может кому пригодится. Не претендую на абсолютную истину, просто деливаюсь опытом, который накопился за годы работы. Особенно интересно, как меняются требования к этим конструкциям с ростом автоматизации производства.

Что такое ОЕМ стоечный поддон, и чем он отличается от стандартного?

Начнем с самого главного – определения. ОЕМ стоечный поддон – это, по сути, любой поддон, изготовленный по индивидуальному заказу клиента. Это может быть не просто изменение размеров, а полный пересмотр конструкции, материалов, функционала. В отличие от стандартных моделей, которые продаются в широком ассортименте, ОЕМ поддон разрабатывается и изготавливается специально для конкретных нужд. Часто это связано с особенностями хранимого груза – его весом, габаритами, чувствительностью к воздействию окружающей среды. Мы часто сталкиваемся с ситуацией, когда стандартный поддон просто не подходит – хлипкий, не выдерживает нагрузки, занимает слишком много места, или просто не обеспечивает необходимой вентиляции.

Важно понимать, что 'индивидуальный заказ' – это не просто просьба 'сделать больше/меньше'. Это целый комплекс инженерных расчетов, проектирования и выбора материалов. Например, если речь идет о хранении химических веществ, то необходимо учитывать их агрессивность и выбирать стойкие к коррозии материалы. Иначе через какое-то время поддон просто разрушится, и все ваши инвестиции пойдут прахом. Мы когда-то пытались изготовить поддон из дешевого пластика для хранения органических растворителей – результат был печальным, хотя на этапе обсуждения все казалось вполне логичным. Выбор материала – это критически важный момент, который часто недооценивают.

Сам по себе, стандартный стоечный поддон состоит из каркаса, обычно выполненного из стали, и платформы, на которой размещается груз. Каркас может быть различной конфигурации – от простых прямоугольных рам до сложных многоуровневых конструкций. Платформа также может быть разной – с сеткой, решеткой, или цельным листом. Разница в особенностях расположения, прочности, и способах крепления может сильно отличаться.

Материалы и их влияние на долговечность и стоимость

Выбор материала – это всегда компромисс между стоимостью, прочностью и долговечностью. В большинстве случаев для изготовления стоечных поддонов используют сталь – углеродистую или нержавеющую. Углеродистая сталь – более дешевый вариант, но подвержена коррозии, особенно во влажной среде. Нержавеющая сталь – дороже, но значительно более устойчива к коррозии и имеет более длительный срок службы. Мы часто рекомендуем клиентам не экономить на материале, особенно если речь идет о длительном хранении или работе в сложных условиях. Разумеется, иногда можно использовать оцинкованную сталь, но она тоже не всегда является оптимальным решением – цинк может со временем разрушаться, что приведет к коррозии стали.

Помимо стали, применяют и другие материалы – пластик, алюминий. Пластик, конечно, легче и дешевле, но менее прочный и устойчив к нагрузкам. Алюминий – еще легче, но дороже стали. Выбор материала зависит от конкретных условий эксплуатации и требований к весу конструкции. Еще стоит подумать про антикоррозийные покрытия, они добавляют стоимость, но в перспективе окупаются. Мы даже экспериментировали с использованием композитных материалов для изготовления платформы поддона – получилось неплохо, но пока не готовы к массовому производству из-за высокой стоимости.

При выборе материала также нужно учитывать требования к гигиеничности. Если поддон предназначен для хранения пищевых продуктов, то необходимо выбирать материалы, которые не выделяют вредных веществ и легко моются. Мы всегда стараемся учитывать эти требования, особенно когда работаем с пищевой промышленностью. И вот, например, с одной из наших клиенток – крупным производителем овощей – мы долго выбирали материал для поддонов, которые используются для транспортировки продукции. В итоге остановились на нержавеющей стали с полимерным покрытием – это обеспечило максимальную гигиеничность и долговечность конструкции.

Технологии производства и контроль качества

Производство стоечных поддонов – это достаточно трудоемкий процесс, требующий высокой квалификации персонала и современного оборудования. В большинстве случаев используют сварку, резку, штамповку и другие технологические операции. Качество сварных швов – это один из ключевых факторов, влияющих на прочность и долговечность конструкции. Поэтому особое внимание уделяется контролю качества сварки – проводят визуальный осмотр, ультразвуковой контроль и другие виды испытаний. Мы используем различные методы контроля качества, чтобы убедиться, что наши поддоны соответствуют всем требованиям.

Автоматизация производства – это тренд последних лет. Внедрение автоматизированных линий сварки и покраски позволяет повысить производительность и снизить затраты. Но при этом важно не забывать про человеческий фактор – опытные сварщики и контролеры качества по-прежнему необходимы для обеспечения высокого качества продукции. Мы постепенно внедряем автоматизацию на своем производстве, но не отказываемся от ручного труда – в некоторых случаях ручной труд позволяет добиться более высокого качества.

Кстати, вот интересный момент: иногда самые простые решения оказываются самыми надежными. Однажды мы потратили кучу времени и денег на разработку сложной конструкции поддона, а потом выяснилось, что стандартный вариант, с небольшими изменениями, идеально подходит для наших нужд. Это показывает, что не всегда стоит гнаться за инновациями – иногда достаточно использовать проверенные временем решения.

Сложности и подводные камни

Процесс изготовления стоечных поддонов не всегда проходит гладко. Часто возникают проблемы с поставками материалов, с соблюдением сроков производства, с качеством сварки. Особенно сложно бывает, когда клиент предъявляет слишком высокие требования к цене или срокам. В таких случаях приходится идти на компромиссы, но при этом не терять качество продукции. Мы неоднократно сталкивались с ситуацией, когда клиенты хотели получить поддоны по очень низкой цене, но при этом требовали максимальной прочности и долговечности. В таких случаях мы всегда предупреждали их о возможных рисках, но, к сожалению, не всегда удавалось убедить.

Еще одна сложность – это правильное проектирование. Неправильно спроектированный поддон может оказаться хлипким и не выдержать нагрузки. Поэтому важно привлекать к проектированию опытных инженеров, которые хорошо разбираются в сопромате и знании особенностей эксплуатации. Мы сами имеем отдел проектирования и всегда проводим тщательный расчет прочности конструкции.

И, конечно, не стоит забывать про логистику. Доставка поддонов на склад клиента – это тоже важный этап, который может повлиять на общую стоимость и сроки проекта. Поэтому важно заранее продумать логистическую схему и выбрать надежного транспортного партнера.

Заключение

Подводя итог, хочется сказать, что стоечные поддоны – это важный элемент складской инфраструктуры. Правильно выбранный и изготовленный поддон может значительно упростить и ускорить процесс хранения и транспортировки грузов. Но при этом важно учитывать все факторы – от материала и конструкции до технологий производства и логистики. И, конечно, не стоит экономить на качестве – потому что дешевый поддон может оказаться самым дорогим в долгосрочной перспективе. ООО Циндао Илинь Сайжуй Умные Технологии стремится предоставлять качественные решения и консультировать по всем вопросам, связанным с изготовлением поддонов. Наш опыт и экспертиза помогут вам выбрать оптимальный вариант для ваших нужд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Передвижная перекидная скобка

Передвижная перекидная скобка -

Якорные принадлежности

Якорные принадлежности -

Петля для фермы

Петля для фермы -

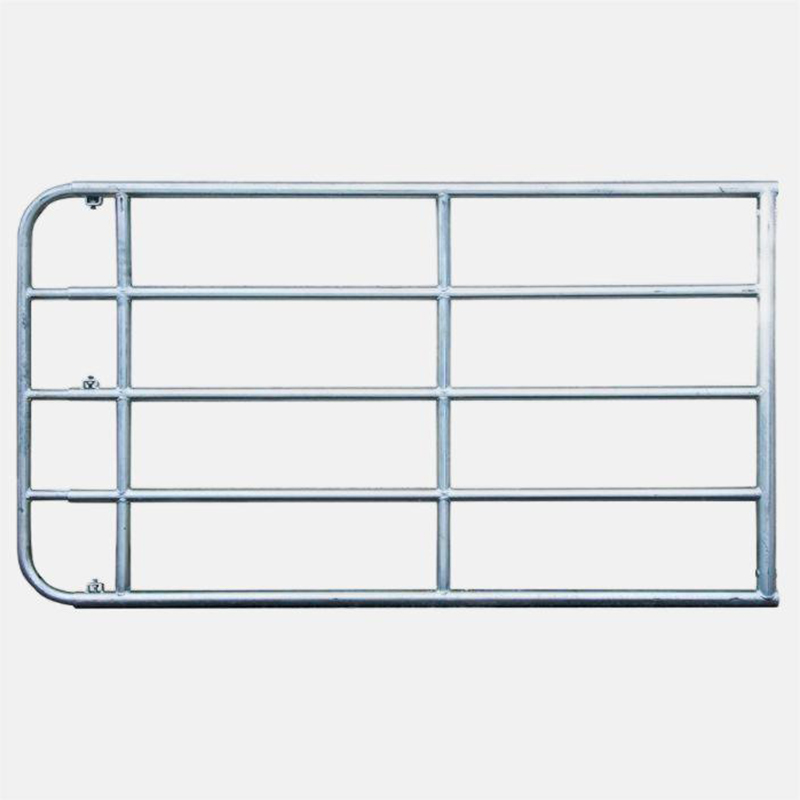

Металлические ворота для фермы

Металлические ворота для фермы -

Стойка для шеи коровы

Стойка для шеи коровы -

Соединитель для пересечения трубы

Соединитель для пересечения трубы -

Анкер грунтовой винтовой

Анкер грунтовой винтовой -

Цветочная корзина

Цветочная корзина -

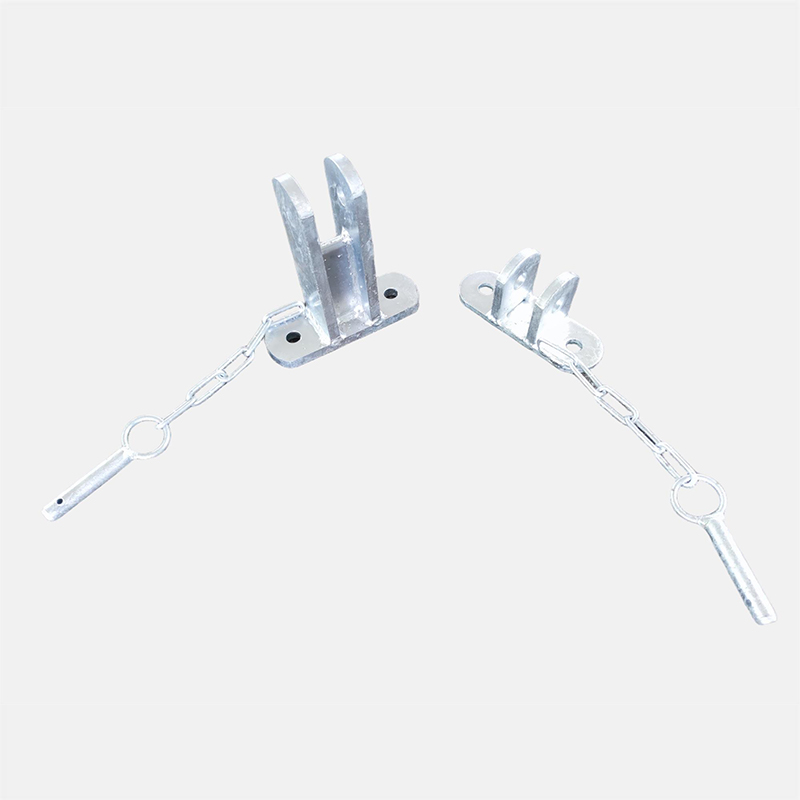

Крепеж для фермерских ограждений

Крепеж для фермерских ограждений -

Подвесные кормушки для сена

Подвесные кормушки для сена -

Кормушки для крс под сено

Кормушки для крс под сено -

Декоративная накладка для основания столба

Декоративная накладка для основания столба