Oem сварка металлических поддонов

По сути, сварка металлических поддонов – это не просто соединение металла. Многие считают, что это рутинная работа, где важна только скорость и минимальные затраты. И да, скорость важна, но качество и долговечность – не менее, а зачастую и более важны. Мы в ООО Циндао Илинь Сайжуй Умные Технологии много лет занимаемся этим, и на собственном опыте убедились, что подход должен быть комплексным. Сегодня расскажу о том, на что стоит обращать внимание, о распространенных ошибках и о том, какие решения работают лучше всего.

Почему просто 'сварить' недостаточно?

Вопрос, который задают часто: 'Зачем так заморачиваться? Просто сварить, и все!'. Но представьте себе поддон, который ежедневно подвергается нагрузкам – транспортировке, хранению, загрузке и разгрузке. Если швы сварочные слабые, они быстро деформируются, появятся трещины, и поддон выйдет из строя. Это не только убытки, но и риск для безопасности, особенно если поддон используется для перевозки опасных грузов. Иногда, простое приваривание недостаточно, требуются дополнительные элементы усиления конструкции, а иногда и специальная обработка сварных швов.

Мы сталкивались с ситуациями, когда поддон, изготовленный с нарушениями технологии сварки, ломался уже на первом этапе эксплуатации. Приходилось переделывать, что увеличивало стоимость производства и сроки поставки. Часто дело не в качестве электродов или сварочного аппарата, а в навыках сварщика и соблюдении технологии. Сварка должна быть не просто соединением двух кусков металла, а созданием надежного и долговечного соединения.

Типы сварки для металлических поддонов: плюсы и минусы

В первую очередь, выбирается тип сварки. Наиболее распространенные – дуговая сварка (MIG, MMA, TIG) и лазерная сварка. MIG (полуавтоматическая сварка в среде защитных газов) часто используется для массового производства, она относительно быстрая и экономичная, но требует тщательной подготовки поверхности и контроля качества швов. MMA (ручная дуговая сварка покрытым электродом) – более универсальный вариант, но более трудоемкий. TIG (аргонодуговая сварка неплавящимся электродом) обеспечивает высокое качество швов, но требует высокой квалификации сварщика и более дорогих материалов.

Лазерная сварка – это современное и эффективное решение, которое позволяет получать высококачественные швы с минимальным нагревом металла. Однако, стоимость оборудования и обслуживание лазерной сварки значительно выше, поэтому она чаще применяется для изготовления сложных конструкций или небольших партий.

Мы стараемся подбирать оптимальный метод сварки для каждого конкретного случая, учитывая требования заказчика, материал поддона и ожидаемые нагрузки.

Какие материалы используются для изготовления поддонов?

В основном, для изготовления металлических поддонов используют сталь – углеродистую или низколегированную. Выбор конкретной марки стали зависит от предполагаемой нагрузки и условий эксплуатации. Для поддонов, используемых в морской транспортировке, часто используют нержавеющую сталь, устойчивую к коррозии. В случае с сваркой металлических поддонов важно учитывать, совместимы ли используемые материалы. Например, при сварке разных марок стали может возникнуть образование напряжений в сварном шве.

Мы всегда уделяем внимание качеству используемого металла и проводим контроль химического состава, чтобы гарантировать соответствие требованиям.

Ошибки при сварке металлических поддонов, которые стоит избегать

Самые распространенные ошибки – это неправильный выбор режима сварки, недостаточное очистка поверхности металла от ржавчины и загрязнений, неправильный подбор электродов или сварочного корда, а также недостаточный контроль качества сварных швов. Неправильная подготовка поверхности приводит к образованию шлака и дефектов в сварном шве. Неправильный режим сварки может привести к образованию трещин и других дефектов.

Мы используем современное оборудование и технологии для минимизации риска возникновения ошибок. Кроме того, у нас работают опытные сварщики, которые постоянно повышают свою квалификацию.

Контроль качества сварочных работ: обязательный этап

Контроль качества – это неотъемлемая часть процесса сварки металлических поддонов. Он включает в себя визуальный осмотр сварных швов, ультразвуковой контроль, рентгеновский контроль и другие методы. Визуальный осмотр позволяет выявить дефекты, такие как трещины, поры, деформации. Ультразвуковой и рентгеновский контроль позволяют выявить дефекты, которые не видны невооруженным глазом.

Мы строго соблюдаем требования стандартов и используем современное оборудование для контроля качества. Результаты контроля качества документируются и хранятся в архиве.

Пример из практики: усиление конструкции поддона для перевозки тяжелых грузов

Недавно нам поступил заказ на изготовление поддонов для перевозки тяжелых металлических конструкций. Заказчик требовал высокой прочности и долговечности. В этом случае стандартной сварки металлических поддонов было недостаточно. Мы разработали специальную конструкцию, включающую в себя дополнительные элементы усиления – распорные планки и угловые скобы. Эти элементы усиливают сварные швы и предотвращают деформацию поддона под нагрузкой.

Мы провели расчеты прочности конструкции и убедились, что она выдержит любые нагрузки. В процессе изготовления мы постоянно контролировали качество сварных швов и проводили дополнительные испытания.

Перспективы развития технологий сварки для поддонов

В будущем, мы планируем использовать более современные технологии сварки, такие как роботизированная сварка и автоматизированный контроль качества. Это позволит нам повысить производительность, снизить затраты и улучшить качество продукции. Мы также работаем над разработкой новых материалов и конструкций, которые будут соответствовать требованиям будущего.

Наш опыт работы в сфере сварки металлических поддонов позволяет нам предлагать нашим клиентам оптимальные решения для любых задач. Мы всегда готовы к сотрудничеству и готовы предложить индивидуальный подход к каждому заказу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Опора столба для трубы

Опора столба для трубы -

Анкер грунтовой винтовой

Анкер грунтовой винтовой -

Якорные принадлежности

Якорные принадлежности -

Декоративная накладка для основания столба

Декоративная накладка для основания столба -

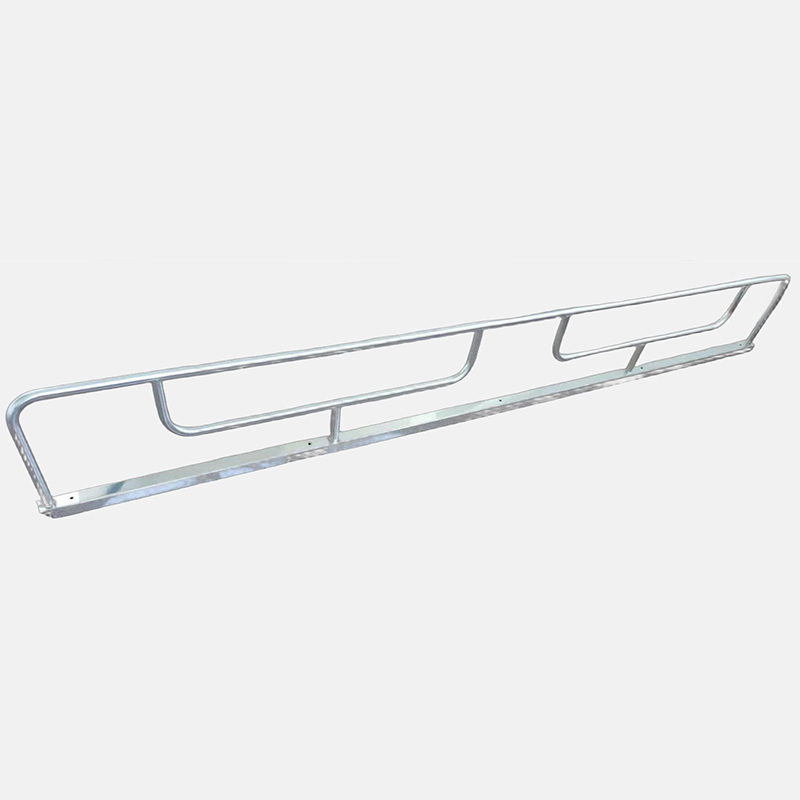

Забор для грузовика

Забор для грузовика -

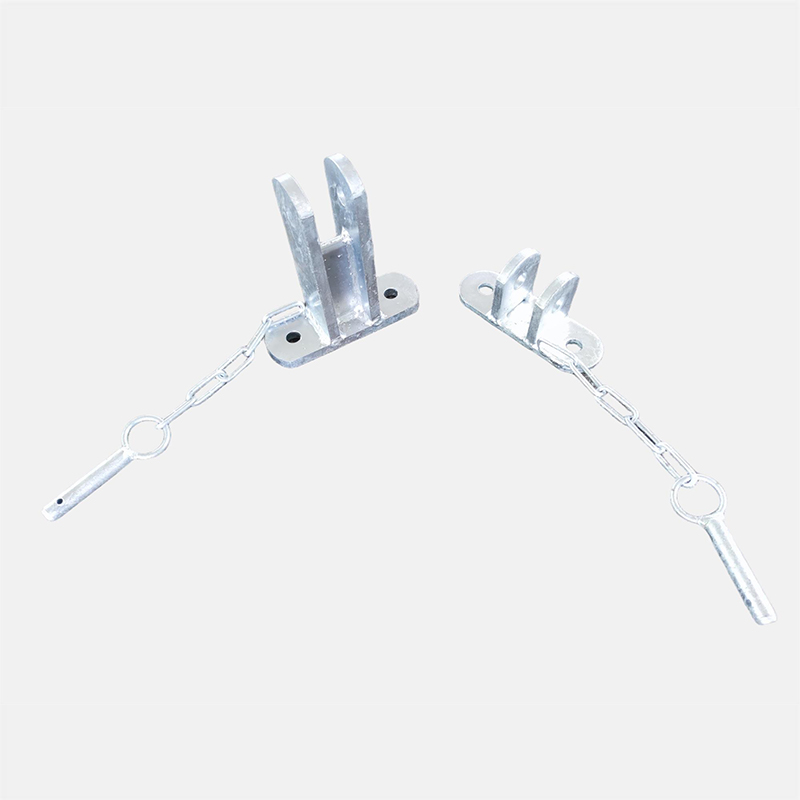

Крепеж для фермерских ограждений

Крепеж для фермерских ограждений -

Регулируемое крепление коньковой

Регулируемое крепление коньковой -

Соединители для дерева

Соединители для дерева -

Стойка для шеи коровы

Стойка для шеи коровы -

Петля для фермы

Петля для фермы -

Регулируемая опора столба

Регулируемая опора столба -

Соединитель для пересечения трубы

Соединитель для пересечения трубы

Связанный поиск

Связанный поиск- Oem боксы для телят

- Анкер грунтовой винтовой

- Oem устойчивые к погодным условиям наружные металлические конструкции

- Дешево фото кормушки для крс

- Oem крупные штампованные детали на заказ

- Дешево оцинкованные аксессуары для сельскохозяйственного оборудования

- Оптом стальные опоры для зданий

- Дешево кормушка для сена крс

- Китай автоматическая кормушка для крс

- Купить поддоны для хранения тяжелых грузов