Oem оцинкованные металлические изделия

Начнем с простого, или, как говорят, с очевидного. Многие клиенты приходят с запросом на оцинкованные металлические изделия, полагая, что это просто 'покраска'. Но дело гораздо глубже. И действительно, простая покраска – это одно, а надежная защита от коррозии – совсем другое. Много лет мы занимаемся этой темой, и, поверьте, подводных камней здесь хватает. Это не просто вопрос выбора краски, это комплексный подход, включающий в себя подготовку поверхности, выбор толщины цинкового покрытия, технологию нанесения и, конечно, контроль качества. Я часто вижу, как проекты терпят крах из-за недооценки этого аспекта. И вот я подумал, что стоит поделиться некоторыми мыслями, основанными на нашем опыте.

Зачем вообще оцинковывать?

Конечно, защита от коррозии – это самое очевидное преимущество. Но давайте копнем глубже. Оцинковка значительно продлевает срок службы изделий, снижает затраты на обслуживание и ремонт. Это особенно важно для конструкций, эксплуатируемых в сложных климатических условиях – будь то морской прибрежный регион или промышленная зона с высоким уровнем загрязнения. Важно понимать, что разные типы цинкования (гальванизация, горячее цинкование, электролитическое цинкование) имеют свои особенности и подходят для разных задач. Выбор технологии зависит от материала изделия, его предполагаемой нагрузки и бюджета.

Например, если речь идет о стальных конструкциях для морской среды, то горячее цинкование – это часто единственный надежный вариант. Хотя, конечно, оно и дороже. В то же время, для деталей, подверженных высоким температурам, горячее цинкование может привести к деформации, что необходимо учитывать при проектировании и выборе технологии. Мы однажды работали над проектом облицовки морского терминала, где использовали горячее цинкование. Сначала это показалось оптимальным решением, но потом обнаружили небольшие деформации в некоторых деталях. Пришлось перепрофилировать часть работ, используя альтернативный метод защиты.

Выбор метода цинкования: нюансы и особенности

Как я уже упоминал, существует несколько основных методов цинкования, и каждый из них имеет свои преимущества и недостатки. Горячее цинкование обеспечивает самую надежную защиту, но при этом может изменить структуру металла и привести к деформации. Гальванизация – это более тонкое покрытие, но оно менее долговечное. Электролитическое цинкование позволяет получить гладкое и ровное покрытие, но оно не подходит для изделий, подвергающихся высоким нагрузкам.

Важным аспектом является и толщина цинкового покрытия. Она должна соответствовать требованиям нормативных документов и учитывать условия эксплуатации изделия. Обычно толщина цинкового покрытия измеряется в микрометрах. Для морских конструкций рекомендуется толщина не менее 80 микрон, а для промышленных объектов – не менее 60 микрон. При выборе толщины покрытия важно учитывать коррозионную агрессивность среды и ожидаемый срок службы изделия. Не стоит экономить на толщине покрытия – это может привести к серьезным проблемам в будущем.

Мы сталкивались с ситуацией, когда клиенты выбирали самый дешевый вариант цинкования, не учитывая его долговечность. В итоге, покрытие быстро выцветало, и изделия требовали дорогостоящего ремонта. Это, конечно, стоило не только денег, но и времени, и нервов.

Подготовка поверхности: фундамент надежности

Говоря о надежности, не стоит забывать о подготовке поверхности. Это, пожалуй, самый важный этап в процессе цинкования. Если поверхность металла загрязнена, имеет ржавчину или другие дефекты, то покрытие будет некачественным и быстро отслоится. Подготовка поверхности включает в себя очистку, обезжиривание, травление и нанесение специальных грунтовок.

Травление, например, позволяет создать на поверхности металла микрорельеф, который улучшает адгезию цинкового покрытия. А грунтовки обеспечивают дополнительную защиту от коррозии и улучшают сцепление цинка с металлом. Не стоит пренебрегать этим этапом – от него зависит долговечность всего покрытия. У нас в лаборатории есть возможность проводить различные тесты на адгезию, чтобы убедиться в качестве подготовки поверхности.

Неправильно подготовленная поверхность – это прямой путь к неудачам. Мы не раз видели, как клиенты жаловались на отслаивание цинкового покрытия, которое оказывалось результатом некачественной подготовки поверхности. Это, к сожалению, распространенная проблема.

Контроль качества: гарантия долговечности

После нанесения цинкового покрытия необходимо провести контроль качества. Это включает в себя проверку толщины покрытия, его однородности, отсутствие дефектов и соответствие нормативным требованиям. Контроль качества может проводиться как визуально, так и с помощью специальных приборов.

Важно использовать современные методы контроля качества, которые позволяют выявить даже небольшие дефекты. Например, мы используем ультразвуковые толщиномеры для измерения толщины цинкового покрытия. А также проводим электрохимические испытания для оценки коррозионной стойкости покрытия.

Именно контроль качества позволяет нам гарантировать долговечность наших изделий. Мы не готовы отдавать на гарантию продукцию, качество которой вызывает хоть малейшие сомнения.

Проблемы и решения: опыт, который стоит учитывать

За время работы мы столкнулись с множеством проблем, связанных с цинкованием металлических изделий. Например, часто возникает проблема с подтеками цинка во время горячего цинкования. Это может привести к образованию дефектов на поверхности изделия и ухудшить его внешний вид. Решением этой проблемы является правильная настройка оборудования и контроль температуры цинкового раствора.

Еще одна распространенная проблема – это образование оксидов цинка на поверхности покрытия. Это может привести к потере блеска и ухудшению коррозионной стойкости. Для предотвращения образования оксидов цинка необходимо использовать специальные добавки в цинковый раствор и правильно высушивать изделия после цинкования.

Наши сотрудники постоянно совершенствуют свои навыки и знания, чтобы решать возникающие проблемы и находить новые решения. Мы всегда готовы поделиться своим опытом с клиентами и помочь им выбрать оптимальный метод цинкования для их изделий.

Особенности работы с оцинкованными металлическими изделиями в условиях эксплуатации

Даже идеально выполненное цинкование может потерять свою эффективность при неправильной эксплуатации. Например, воздействие агрессивных сред, механические повреждения и перепады температур могут привести к разрушению покрытия. Поэтому важно правильно эксплуатировать изделия, изготовленные с использованием цинкования, и своевременно проводить техническое обслуживание.

Мы часто консультируем клиентов по вопросам эксплуатации изделий, изготовленных с использованием оцинкованных металлических изделий. Мы помогаем им выбрать правильные смазочные материалы, предотвратить механические повреждения и обеспечить своевременное обслуживание. Это позволяет продлить срок службы изделий и снизить затраты на ремонт.

В заключение хочу сказать, что оцинкованные металлические изделия – это надежное и долговечное решение для защиты металлических конструкций от коррозии. Но для достижения максимальной эффективности необходимо учитывать множество факторов, включая выбор метода цинкования, подготовку поверхности, контроль качества и условия эксплуатации. И, конечно, иметь опыт и знания. И тогда результат не заставит себя ждать.

ООО Циндао Илинь Сайжуй Умные Технологии обладает необходимыми компетенциями и ресурсами для выполнения любых проектов, связанных с оцинкованными металлическими изделиями. Мы гарантируем высокое качество и надежность нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальная заглушка для трубы

Стальная заглушка для трубы -

Якорные принадлежности

Якорные принадлежности -

Основание столба

Основание столба -

Декоративная накладка для основания столба

Декоративная накладка для основания столба -

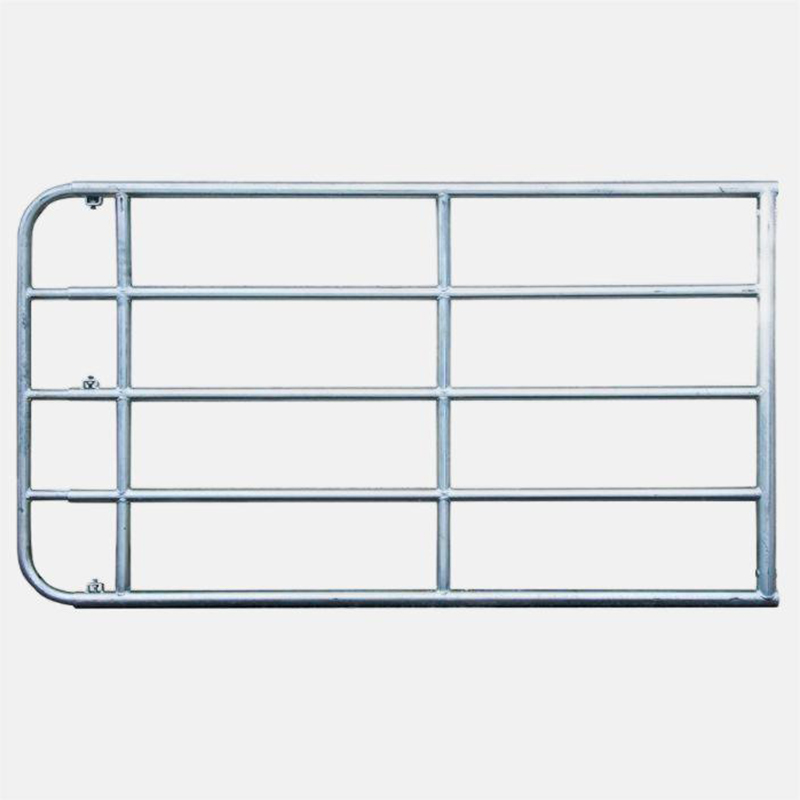

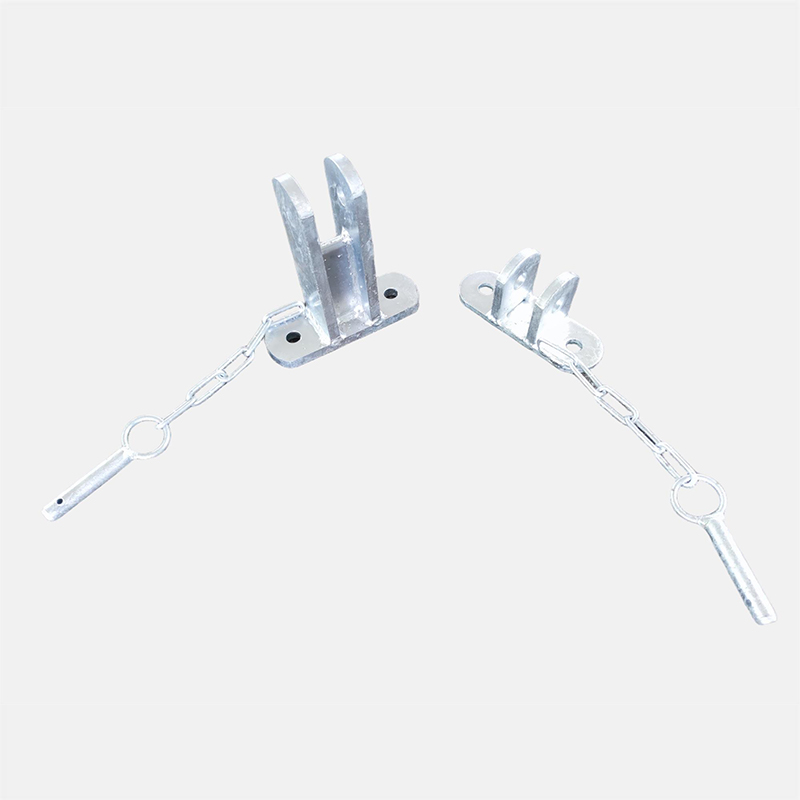

Крепеж для фермерских ограждений

Крепеж для фермерских ограждений -

Соединитель для пересечения трубы

Соединитель для пересечения трубы -

Натяжитель проволоки

Натяжитель проволоки -

Соединители для дерева

Соединители для дерева -

Регулируемая опора столба

Регулируемая опора столба -

Опора столба

Опора столба -

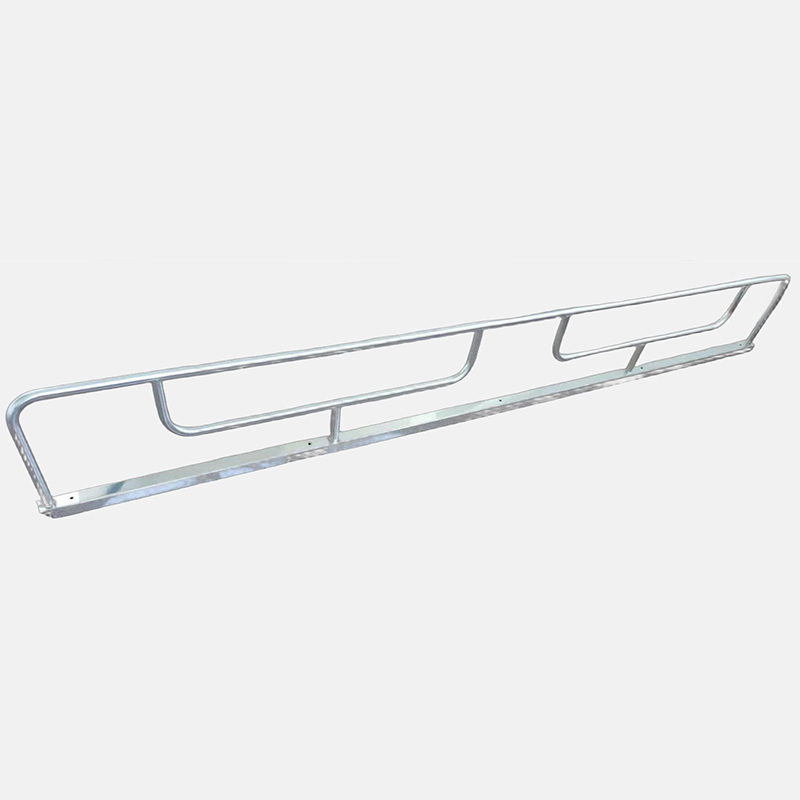

Стойка для шеи коровы

Стойка для шеи коровы -

Поддон стальной штабелируемый

Поддон стальной штабелируемый

Связанный поиск

Связанный поиск- Садовая мебель

- Китай кормушки для крс под сено

- Oem ограждение для крс

- Купить части поддержки металла стены занавеса

- Забор для грузовика

- Дешево соединитель для животноводческих труб

- Oem автоматические раздвижные ворота для животноводческих ферм

- Кормушка для скота название

- Китай металлические ограждения для ферм

- Круглая кормушка для крс