Oem обработка защитных металлических покрытий

Начнем с того, что термин **обработка защитных металлических покрытий** часто воспринимается как нечто общее, единый процесс. Но на практике это колоссальный пласт знаний и технологий, где каждый случай требует индивидуального подхода. Я начинал свою карьеру с довольно прямолинейных задач – нанесение стандартного антикоррозионного покрытия. Со временем, однако, стало очевидно, что просто 'нанести' недостаточно. Нужно понимать металл, его предрасположенность к коррозии, условия эксплуатации готового изделия, а самое главное – правильно подобрать технологию и материалы. В чем-то это похоже на кулинарию: рецепт – это лишь отправная точка, а опыт и понимание ингредиентов позволяют создать что-то действительно вкусное и долговечное.

От выбора материала до подготовки поверхности

Первый и, пожалуй, самый важный этап – это выбор материала покрытия. Здесь речь идет не только о типе краски или порошка, но и о его химическом составе, физических свойствах, адгезии к металлу. Нельзя просто взять первое попавшееся покрытие и надеяться на лучшее. И вот тут уже возникают вопросы – какая агрессивная среда? Какой температурный режим? Насколько важна стойкость к механическим повреждениям? Я помню один случай, когда мы пытались обработать стальные конструкции для морского применения обычным эпоксидным покрытием. Результат был плачевным – покрытие быстро отслаивалось, несмотря на все предпринятые меры. Пришлось пересматривать весь подход, экспериментировать с другими материалами и технологиями. К счастью, мы смогли найти решение, основанное на применении специальных морских красок, устойчивых к соленой воде и ультрафиолетовому излучению.

Не менее важна подготовка поверхности. От этого зависит адгезия покрытия, а значит, и его долговечность. Обычно это включает в себя очистку от ржавчины, грязи, масла, обезжиривание и создание механического или химического травления. Но здесь тоже есть свои нюансы. Слишком агрессивная обработка может повредить металл, а недостаточно тщательная – приведет к плохому сцеплению покрытия с подложкой. Мы часто используем ультразвуковую очистку и электрохимическую обработку для достижения наилучшего результата. В последнее время все большую популярность приобретают методы подготовки поверхности на основе плазмы.

Методы подготовки поверхности: сравнение и выбор

Существует множество способов подготовки металлической поверхности, каждый из которых имеет свои преимущества и недостатки. Пескоструйная обработка – это классический метод, но он может повредить металл и создать неровную поверхность. Химическое травление – более щадящий метод, но требует тщательного контроля за составом травильного раствора и временем обработки. Плазменная обработка – это современный метод, который обеспечивает высокую чистоту поверхности и хорошую адгезию покрытия. Мы применяем все эти методы в зависимости от конкретной задачи и типа металла.

Нельзя забывать и про предварительное грунтование. Грунтовка – это не просто первый слой покрытия, это барьер, который защищает металл от коррозии и улучшает адгезию последующих слоев. Выбор грунтовки зависит от типа металла и условий эксплуатации. Мы часто используем цинкование, фенолформальдегидные и эпоксидные грунтовки.

Технологии нанесения покрытий: порошковая окраска, распыление, электрофорез

Технология нанесения покрытия также играет огромную роль в определении его качества и долговечности. Наиболее распространенными методами являются распыление, окунание, электрофорез и порошковая окраска. Распыление – это самый распространенный метод, но он требует высокой квалификации оператора и может приводить к образованию неровного слоя. Окунание – это более простой метод, но он подходит только для деталей простой формы. Электрофорез – это метод, который обеспечивает равномерное покрытие даже сложных деталей, но он требует специального оборудования и материалов. Порошковая окраска – это современный метод, который обеспечивает высокую адгезию покрытия и устойчивость к механическим повреждениям, однако, требует использования специального оборудования.

Порошковая окраска: преимущества и недостатки

Порошковая окраска набирает все большую популярность благодаря своей экологичности и долговечности. В процессе порошковой окраски, краска в виде порошка наносится на поверхность детали и затем спекается под воздействием высокой температуры. Это обеспечивает создание плотного, однородного покрытия с высокой устойчивостью к царапинам и химическим воздействиям. Но порошковая окраска требует значительных инвестиций в оборудование и требует квалифицированного персонала. Также, процесс спекания порошка может приводить к образованию деформаций детали.

В нашей компании мы используем порошковую окраску для изготовления нестандартных деталей, где требуется высокая прочность и устойчивость к внешним воздействиям. Мы также применяем ее для обработки изделий из алюминия и других нержавеющих металлов.

Контроль качества: лабораторные испытания и визуальный осмотр

Важнейшим этапом в процессе **обработки защитных металлических покрытий** является контроль качества. Он включает в себя визуальный осмотр, лабораторные испытания и другие методы оценки свойств покрытия. Визуальный осмотр позволяет выявить дефекты покрытия, такие как трещины, сколы, неровности. Лабораторные испытания позволяют оценить адгезию, стойкость к коррозии, износостойкость и другие свойства покрытия. Мы используем различные методы контроля качества, включая хроматографию, спектроскопию, ультразвуковой контроль и микроскопию.

Проблемы и решения в контроле качества

Одной из наиболее распространенных проблем в контроле качества является субъективность оценки визуального осмотра. Разные люди могут по-разному интерпретировать результаты визуального осмотра. Поэтому, важно использовать четкие критерии оценки и обучать персонал. Другой проблемой является сложность проведения лабораторных испытаний для некоторых типов покрытий. В этом случае, приходится использовать альтернативные методы оценки, такие как моделирование и статистический анализ.

Мы постоянно совершенствуем систему контроля качества, внедряя новые методы и технологии. Наши лаборатории оснащены современным оборудованием, что позволяет нам проводить всесторонний анализ свойств покрытий.

Ключевые выводы и перспективы

Подводя итог, можно сказать, что **обработка защитных металлических покрытий** – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Важно учитывать множество факторов, включая тип металла, условия эксплуатации, требования к адгезии и другие факторы. Необходимо тщательно подбирать материалы и технологии, а также проводить контроль качества на всех этапах процесса. В будущем, все большую роль будут играть новые технологии, такие как нанопокрытия, самовосстанавливающиеся покрытия и покрытия на основе искусственного интеллекта. Мы в ООО Циндао Илинь Сайжуй Умные Технологии постоянно следим за развитием этих технологий и стремимся внедрять их в свою работу. У нас есть опыт работы с широким спектром металлов и покрытий, и мы готовы предложить оптимальное решение для любой задачи. Вы можете найти больше информации о нашей компании и наших услугах на нашем сайте: https://www.qdylsrznkj.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальная заглушка для трубы

Стальная заглушка для трубы -

Петля для фермы

Петля для фермы -

Опора столба

Опора столба -

Натяжитель проволоки

Натяжитель проволоки -

Ограждение для свиней

Ограждение для свиней -

Круглая кормушка для крс

Круглая кормушка для крс -

Оцинкованные зажимы для труб

Оцинкованные зажимы для труб -

Основание столба

Основание столба -

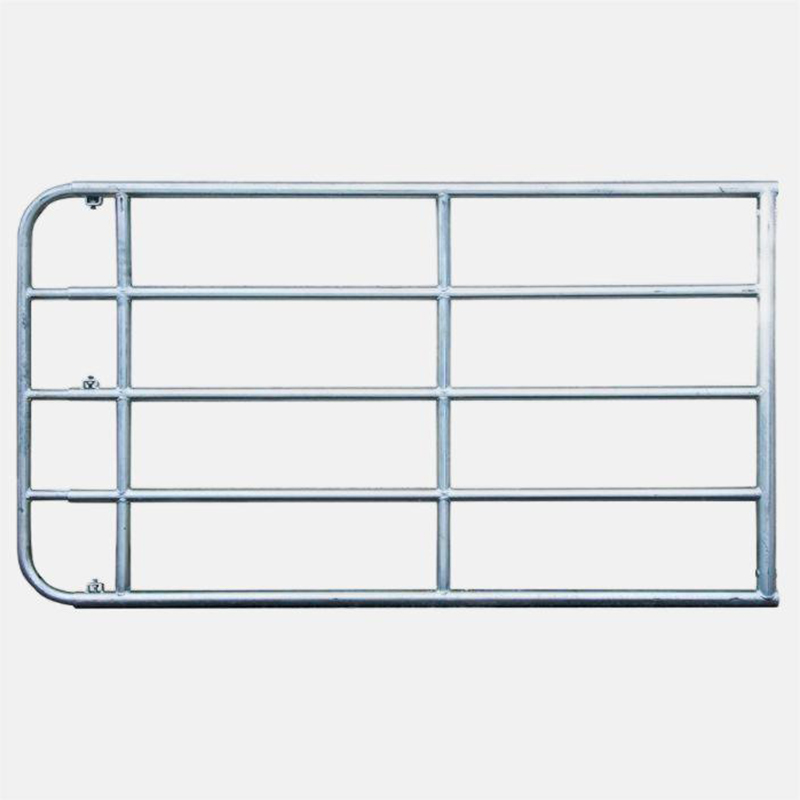

Металлические ворота для фермы

Металлические ворота для фермы -

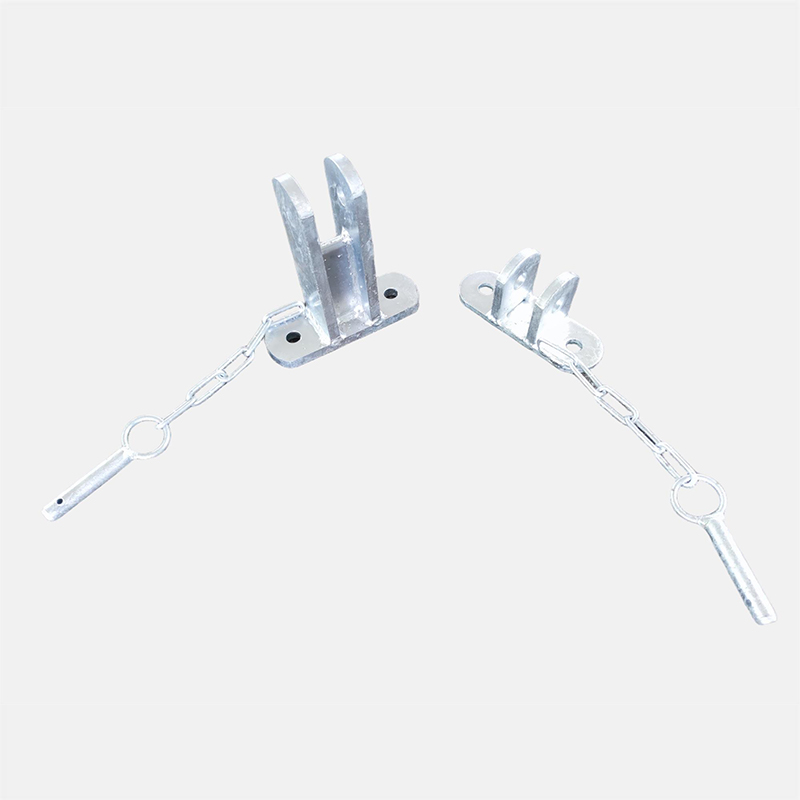

Крепеж для фермерских ограждений

Крепеж для фермерских ограждений -

Регулируемая опора столба

Регулируемая опора столба -

Декоративная накладка для основания столба

Декоративная накладка для основания столба