Oem лазерная резка труб по индивидуальному заказу

Оem лазерная резка труб по индивидуальному заказу – это, на первый взгляд, простое направление. Но с опытом понимаешь, что за красивой цифрой “резка по чертежу” скрывается целая куча нюансов. Многие заказчики думают, что это линейный процесс: предоставил файл – получил трубу. Это не так. Понимаете, опыт работы с трубами разного диаметра, толщины, сплавов, а также с различными типами лазерных установок и сварочного оборудования – это отдельная история. Это как игра в шахматы, где каждый ход влияет на финальный результат.

Особенности работы с разными материалами

Первое, с чем сталкиваешься – это материал. Сталь – это одно, алюминий – совсем другое, а нержавеющая сталь – вообще требует особого подхода. Каждый материал имеет свои особенности резки лазером: мощность, частота, скорость, фокусировка – все эти параметры должны быть точно настроены. Например, при резке нержавеющей стали часто возникает проблема с образованием окалины и деформацией материала. Неправильные настройки, слишком высокая мощность – и труба получится с неровными краями, что уже требует дополнительной обработки. Или, наоборот, слишком низкая мощность – и резка будет неполной, со сколами.

Иногда бывают интересные ситуации с разными сплавами. Например, работа с высокопрочной сталью требует еще более тщательной настройки лазера и часто необходимо использовать дополнительные защитные газы, чтобы избежать окисления поверхности. Недавно нам заказчик принес трубу из сплава, о котором мы раньше не сталкивались. Пришлось проводить несколько тестовых прогонов, чтобы подобрать оптимальные параметры. Опыт, конечно, помог, но время ушло.

К тому же, нельзя забывать о геометрии трубы. Наличие изгибов, резьбы, фланцев – все это усложняет процесс резки и требует использования специальных программ для проектирования и оптимизации траектории лазера. Иногда приходится использовать сложные алгоритмы, чтобы минимизировать количество отходов и обеспечить максимальную точность.

Проблемы точности и обработки кромок

Точность резки – это критически важный параметр. Заказчики часто предъявляют высокие требования к допускам, особенно если трубы используются в сложных конструкциях. Мы постоянно работаем над улучшением точности наших установок и автоматизируем процесс контроля качества. Используем оптические системы контроля для проверки размеров и формы резаных деталей.

Но даже с современным оборудованием иногда возникают проблемы. Например, при резке труб большого диаметра может возникать небольшая деформация материала. Это связано с тепловым расширением и сжатием металла во время резки. Чтобы избежать этого, мы используем специальные системы охлаждения и предварительного нагрева.

Еще одна проблема – это обработка кромок. После резки на поверхности трубы часто остается окалина или заусенцы, которые необходимо удалить. Для этого используются различные методы: механическая обработка, химическая обработка, пескоструйная обработка. Выбор метода зависит от материала трубы и требований к чистоте поверхности.

Примеры из практики и неожиданные находки

Вспомню один случай, когда нам привезли трубу из хром-никелевой стали с очень сложной геометрией. Заказчик хотел получить идеально ровные края без каких-либо дефектов. Мы потратили несколько дней на настройку лазера и разработку траектории резки. В итоге, удалось получить результат, который превзошел все ожидания заказчика. Это был хороший пример того, как можно решить даже самые сложные задачи, если приложить достаточно усилий и использовать современные технологии.

А вот была одна попытка резать трубу из титана. Мы не имели опыта работы с этим материалом, и, к сожалению, первая партия оказалась с заметными дефектами. Пришлось переделывать всю партию. Этот опыт научил нас всегда проводить предварительные тестовые прогоны и тщательно изучать свойства материала.

Недавно, в рамках работы с крупным промышленным партнером, мы разработали и внедрили систему автоматизированного управления лазерным станком для резки труб. Система позволила значительно повысить производительность и точность работы, а также снизить количество брака. Это был важный шаг в развитии нашей компании.

Будущее лазерной резки труб: тенденции и перспективы

По моему мнению, будущее лазерной резки труб связано с дальнейшей автоматизацией и роботизацией процесса. Все больше компаний будут использовать роботов для управления лазерными станками, что позволит повысить производительность и снизить затраты. Также, ожидается появление новых типов лазеров с улучшенными характеристиками, что позволит резать более сложные и тонкие материалы.

Еще одна тенденция – это использование искусственного интеллекта для оптимизации процесса резки. Системы ИИ будут анализировать данные о материале, геометрии трубы и параметрах лазера, чтобы автоматически подбирать оптимальные настройки и траекторию резки.

Мы постоянно следим за новыми технологиями и стараемся внедрять их в нашу работу. Наша компания – это не просто поставщик услуг по резке труб, это партнер, который помогает своим клиентам решать сложные задачи и добиваться успеха.

ООО Циндао Илинь Сайжуй Умные Технологии, основанная в 2014 году, является надежным поставщиком услуг по обработке металлов. Мы располагаем современным оборудованием, квалифицированным персоналом и богатым опытом работы в этой области. Наша компания стремится к постоянному совершенствованию и предлагаем своим клиентам самые передовые решения.

Для получения более подробной информации, пожалуйста, посетите наш сайт: https://www.qdylsrznkj.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бортовые платформы

Бортовые платформы -

Кормушки для крс под сено

Кормушки для крс под сено -

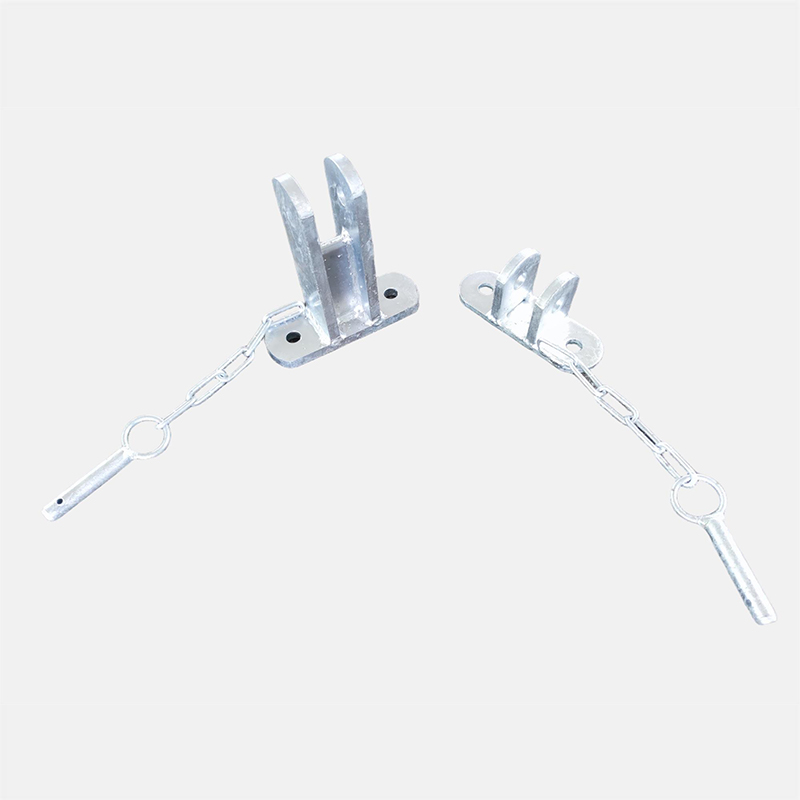

Петля для фермы

Петля для фермы -

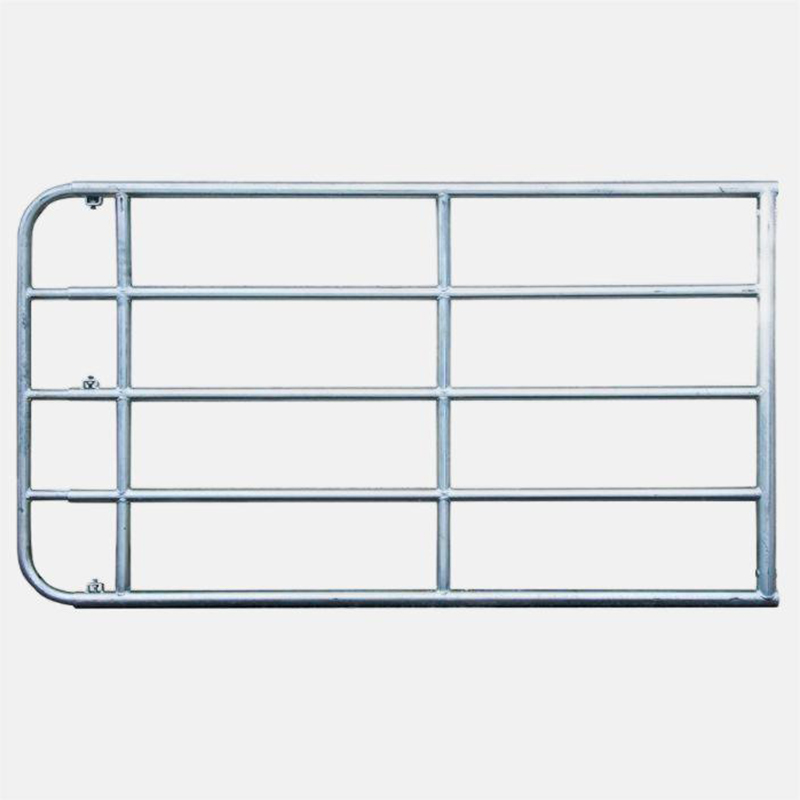

Металлические ворота для фермы

Металлические ворота для фермы -

Якорные принадлежности

Якорные принадлежности -

Опора столба для трубы

Опора столба для трубы -

Стальные опоры для зданий

Стальные опоры для зданий -

Соединитель для пересечения трубы

Соединитель для пересечения трубы -

Регулируемое крепление коньковой

Регулируемое крепление коньковой -

Круглая кормушка для крс

Круглая кормушка для крс -

Прямой угловой соединитель

Прямой угловой соединитель -

Регулируемая опора столба

Регулируемая опора столба

Связанный поиск

Связанный поиск- Оптом оцинкованный строительный крепеж

- Сварные металлические конструкционные детали

- Купить крупные штампованные детали на заказ

- Oem кормушка для сена крс

- Дешево регулируемые опоры для кормушек

- Купить ограждение для свиней

- Дешево садовые металлоизделия

- Оптом групповая поилка

- Дешево соединители стальных конструкций

- Кормушка для скота прикрепленная к стене