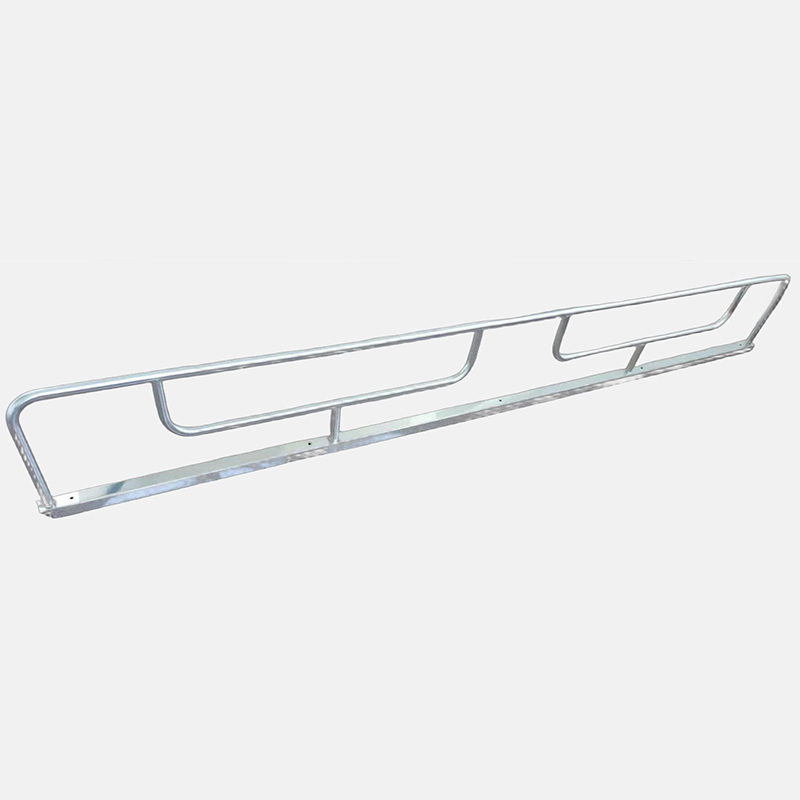

Фронтальный барьер кормовой линии

Сразу скажу – тема фронтального барьера кормовой линии вызывает у многих ассоциации с простым препятствием для крупных машин. Но на практике это гораздо сложнее. Мы не просто загораживаем путь, мы создаем целую систему, влияющую на эффективность всей линии. Понимаете, нередко проектируют барьер как самоцель, а забывают о взаимодействии с остальным оборудованием, о типе транспортируемого материала, о необходимости регулярного обслуживания. И потом удивляются 'Почему так плохо работает?'. Набрался опыта в этой области за последние годы, и хочу поделиться не столько теоретическими рассуждениями, сколько реальными кейсами, из которых вытекают определенные выводы. Иногда даже приходилось переделывать целые участки, чтобы добиться нужного результата.

Что такое 'фронтальный барьер' на самом деле?

Под 'фронтальным барьером' я понимаю комплекс устройств, расположенных в начальной части кормовой линии, предназначенных для контроля потока материала, предотвращения его случайного перемещения, а также для обеспечения безопасности работы оборудования. Это может быть сетчатый затвор, роторный барьер, или даже система из нескольких перегородок. Главная задача – создать 'зону контроля', где можно эффективно управлять процессом подачи материала, предотвращая просыпание, рассыпание и завал. Это напрямую влияет на производительность и, как следствие, на прибыльность.

Важно понимать, что выбор конкретного типа барьера зависит от множества факторов: плотности и влажности материала, его размеров, скорости транспортировки, а также от необходимой степени защиты. Например, для зерна потребуется одно решение, для крупнокускового сырья – другое. И совсем иные требования предъявляются к материалам, требующим высокой степени защиты от пыли и загрязнений. Наш опыт показал, что не существует универсального решения. Нужно подходить к каждой задаче индивидуально, учитывая все нюансы.

Материалы и их влияние

Выбор материала для изготовления фронтального барьера – тоже важный аспект. Очевидно, что барьер должен быть прочным и долговечным, способным выдерживать большие нагрузки и механические воздействия. Чаще всего используют сталь, но в некоторых случаях может потребоваться применение полимерных материалов, особенно если речь идет о продуктах, требующих гигиенической чистоты. Но здесь нужно быть внимательным: некоторые полимеры могут быть подвержены деформации под воздействием определенных веществ или температуры. Мы однажды использовали полимерный барьер для транспортировки влажного теста, и он быстро деформировался, что привело к сбоям в работе линии.

Также, стоит учитывать коррозионную стойкость материала. Особенно это актуально для работы с продуктами, содержащими кислоты или щелочи. Использование некачественной стали может привести к быстрому износу барьера и его необходимости замены. На практике мы стараемся отдавать предпочтение нержавеющей стали или специальным полимерным сплавам, которые обладают высокой устойчивостью к различным воздействиям.

Проблемы с засыпанием и самозаполнением

Одна из наиболее распространенных проблем, с которыми сталкиваются при использовании фронтального барьера – это его засыпание материалом. Это может происходить по разным причинам: неправильная настройка барьера, слишком высокая скорость подачи материала, недостаточная регулировка угла наклона. В результате, барьер перестает выполнять свою функцию, и материал начинает перемещаться в нежелательном направлении. Мы часто сталкивались с ситуациями, когда пользователи не уделяли должного внимания настройке барьера, а затем удивлялись его неэффективности. Решением проблемы может быть установка дополнительных датчиков, которые будут контролировать уровень заполнения барьера и автоматически корректировать его положение.

Еще одна проблема – самозаполнение барьера. Это происходит, когда материал, перемещаясь по линии, накапливается внутри барьера, затрудняя его открытие и закрытие. Для предотвращения самозаполнения необходимо обеспечить плавный и равномерный поток материала, а также правильно подобрать геометрию барьера. Иногда помогает установка специальных наклонных поверхностей, по которым материал будет легко скатываться и не накапливаться внутри барьера. Но это, конечно, требует дополнительных затрат на проектирование и изготовление.

Опыт работы с различными типами барьеров

В нашей компании мы работаем с различными типами фронтальных барьеров: сетчатыми затворами, роторными барьерами, движущимися перегородками. Каждый тип имеет свои преимущества и недостатки, и выбор конкретного решения зависит от требований конкретной задачи. Например, сетчатые затворы – это простое и недорогое решение, но они не обеспечивают высокой степени защиты от случайного перемещения материала. Роторные барьеры более надежны, но они дороже и требуют более сложного обслуживания. Движущиеся перегородки обеспечивают максимальную степень защиты, но они самые дорогие и требуют наличия дополнительной автоматики. Мы часто используем комбинацию различных типов барьеров для достижения оптимального результата.

Одним из интересных проектов было внедрение фронтального барьера на линии по производству комбикорма. Там мы использовали роторный барьер в сочетании с датчиком уровня материала. Это позволило значительно снизить потери корма и повысить производительность линии. Также мы разработали систему автоматической очистки барьера, что позволило сократить время простоя оборудования и снизить затраты на обслуживание. В результате, заказчик получил значительную экономию и повышение эффективности производства.

Сложности при автоматизации

Автоматизация фронтального барьера – это отдельная задача, требующая особого внимания. Не всегда просто правильно настроить систему управления, чтобы барьер работал плавно и надежно. Нам приходилось сталкиваться с проблемами, связанными с несовместимостью датчиков и исполнительных механизмов, с неправильной калибровкой систем управления, с проблемами с программным обеспечением. К тому же, автоматизированные системы требуют регулярного обслуживания и обновления. Мы рекомендуем использовать только проверенные компоненты и программное обеспечение, и привлекать к автоматизации опытных специалистов. Не стоит экономить на качестве, иначе можно столкнуться с серьезными проблемами в будущем.

Реальный пример: однажды мы автоматизировали фронтальный барьер на линии по производству удобрений. Мы использовали систему с датчиками веса и сервоприводами. Первое время работало все отлично, но потом начали возникать сбои. Оказалось, что датчики были чувствительны к вибрациям от оборудования, а сервоприводы не справлялись с перепадами нагрузки. Пришлось заменить датчики и установить более мощные сервоприводы. Это потребовало дополнительного времени и средств, но в конечном итоге обеспечило надежную и стабильную работу системы.

Подводя итог: ключевые моменты

В заключение хочу сказать, что фронтальный барьер кормовой линии – это не просто элемент оборудования, а важный компонент всей системы. Его правильный выбор и настройка позволяют повысить производительность, снизить потери материала, обеспечить безопасность работы оборудования. Не стоит пренебрегать этим аспектом, иначе можно столкнуться с серьезными проблемами в будущем. Важно учитывать все факторы: тип материала, скорость транспортировки, необходимую степень защиты, а также особенности работы оборудования. И, конечно, необходимо обращаться к опытным специалистам, которые помогут подобрать оптимальное решение для конкретной задачи.

И еще один совет: не бойтесь экспериментировать. Попробуйте разные варианты, настройте параметры, проанализируйте результаты. Только так вы сможете найти оптимальное решение, которое будет максимально эффективно работать на вашей линии. На нашем сайте [https://www.qdylsrznkj.ru/](https://www.qdylsrznkj.ru/) вы можете найти больше информации о наших решениях для промышленных предприятий. Мы всегда рады помочь вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цветочная корзина

Цветочная корзина -

Поддон стальной штабелируемый

Поддон стальной штабелируемый -

Стальная заглушка для трубы

Стальная заглушка для трубы -

Регулируемое крепление коньковой

Регулируемое крепление коньковой -

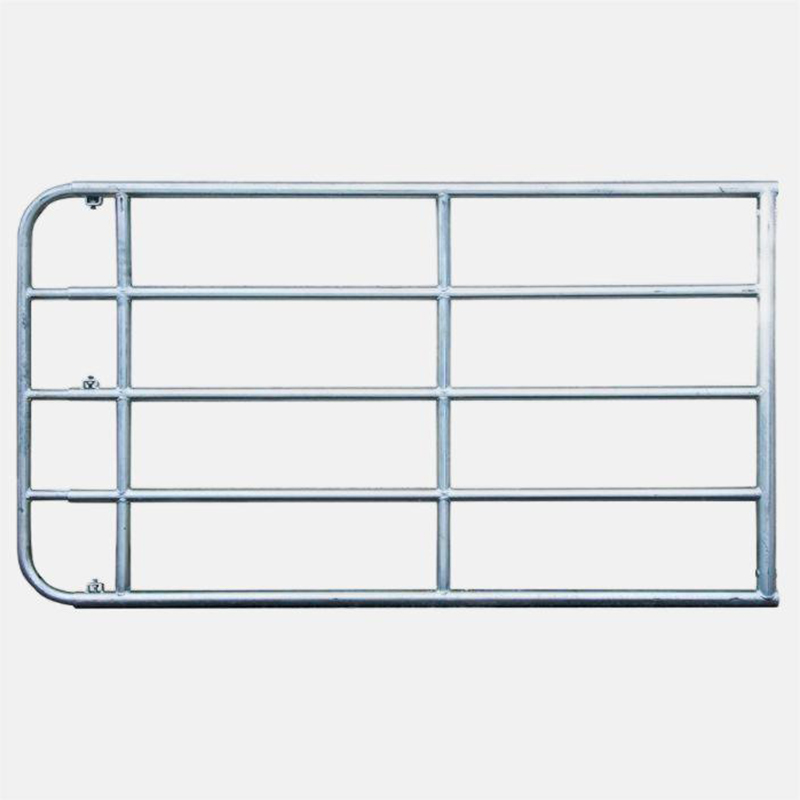

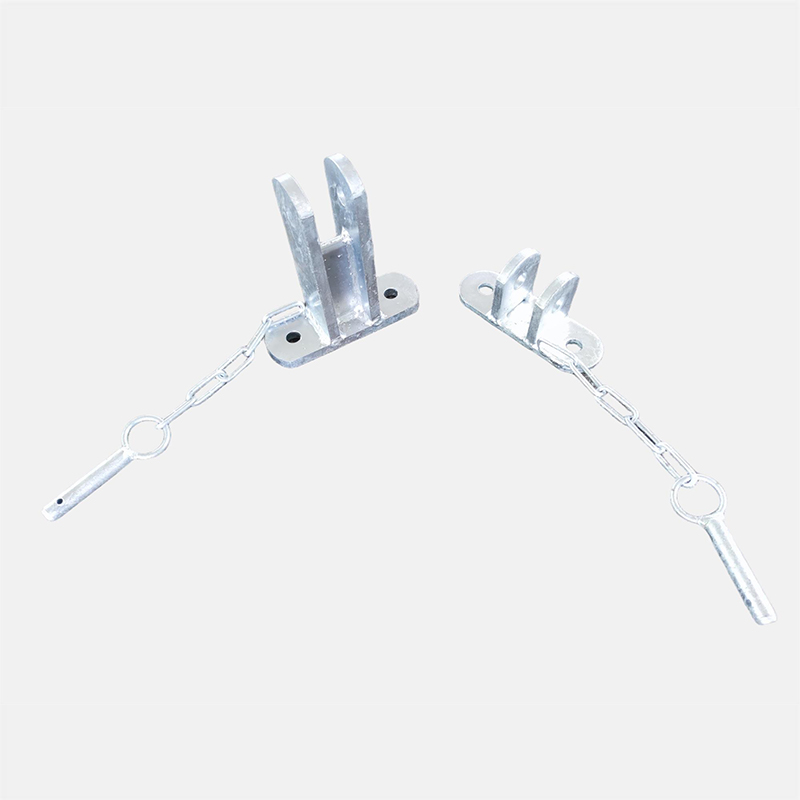

Крепеж для фермерских ограждений

Крепеж для фермерских ограждений -

Декоративная накладка для основания столба

Декоративная накладка для основания столба -

Регулируемая опора столба

Регулируемая опора столба -

Опора столба для трубы

Опора столба для трубы -

Основание столба

Основание столба -

Передвижные полки

Передвижные полки -

Передвижная платформа

Передвижная платформа -

Анкер грунтовой винтовой

Анкер грунтовой винтовой

Связанный поиск

Связанный поиск- Дешево кормушка для скота 4 букв

- Стальные опоры для зданий

- Дешево забор для крс

- Купить колесный поддон

- Дешево металлические элементы оффшорных конструкций

- Оптом натяжитель проволоки

- Китай опорное основание

- Oem кормушки для крс бункерного типа

- Oem обработка металлических поверхностей напылением

- Китай оцинкованный строительный крепеж