Прямой угловой соединитель

Прямой угловой соединитель… Звучит просто, верно? Но сколько раз приходилось сталкиваться с ситуациями, когда 'простое' соединение оказывалось головной болью? В нашей практике, в ООО Циндао Илинь Сайжуй Умные Технологии, за 20 лет работы мы привыкли к тому, что кажущаяся простота может скрывать множество подводных камней. Особенно когда речь идет о прочности, надежности и, конечно, стоимости. И сегодня я хотел бы поделиться своими мыслями и опытом, касающимися этого важного элемента.

Больше, чем просто угол

Часто заказчики приходят с четким запросом: 'Нам нужен прямой угловой соединитель такой-то размер, материала…'. Но вопрос не только в параметрах. Важно понимать, для каких именно целей будет использоваться соединение, какие нагрузки оно выдержит, в каких условиях (температура, влажность, агрессивные среды). Просто взять первый попавшийся вариант – верный путь к проблемам. Мы неоднократно сталкивались с тем, что соединитель, изначально казавшийся подходящим, через какое-то время давал трещины, деформировался или просто ломался. Причины могут быть разными: неправильный выбор материала, несоблюдение технологии сварки, недостаточное понимание нагрузки. И вот тут начинается самое интересное – поиск решения, анализ ошибок, переделки…

Выбор материала: не только о цене

Выбор материала – ключевой момент. Сталь, алюминий, нержавеющая сталь – каждый материал имеет свои преимущества и недостатки. Да, углеродистая сталь – самый дешевый вариант, но она не подходит для всех задач. В условиях повышенной коррозионной активности она быстро разрушится. Нержавеющая сталь, конечно, дороже, но обеспечивает гораздо более длительный срок службы. Алюминий, с его легкостью, часто используется в конструкциях, где важен вес. При этом стоит помнить о специфике сварки алюминия – она требует особого подхода и квалификации сварщика. У нас на заводе, как производителе стальных конструкций, мы часто используем высокопрочные марки стали, а в нестандартных проектах – нержавеющую сталь, для обеспечения максимальной долговечности.

Технология изготовления: нюансы, которые важны

Нельзя недооценивать роль технологии изготовления. Сварка – это не просто соединение двух деталей, это создание прочного и надежного шва. Существуют разные методы сварки: MIG/MAG, TIG, MMA… Каждый метод требует определенных навыков и оборудования. Важно, чтобы сварщик имел опыт работы с конкретным материалом и выполнял сварку в соответствии с требованиями нормативных документов. Мы строго следим за квалификацией наших сварщиков и используем современное оборудование для обеспечения высокого качества сварных швов. Например, для ответственных соединений мы используем автоматическую сварку, которая исключает человеческий фактор и обеспечивает максимальную точность.

Были случаи, когда мы брали заказ, где соединитель был рассчитан на определенную нагрузку, а при изготовлении допустили ошибку в расчетах. В итоге конструкция не выдержала нагрузки, что привело к серьезным последствиям. Это заставило нас еще больше внимания уделять контролю качества на всех этапах производства, от выбора материала до готового изделия.

Типы соединений и их особенности

Существует несколько основных типов прямых угловых соединителей: сварные, болтовые, клепаные… Каждый тип имеет свои особенности и область применения. Сварные соединения – самые прочные и надежные, но требуют квалифицированного сварщика и современного оборудования. Болтовые соединения – проще в изготовлении и монтаже, но менее прочные. Клепаные соединения – применяются в случаях, когда сварка невозможна или нецелесообразна.

Сварные угловые соединения: тонкости процесса

При сварке угловых соединений важно правильно выбрать режим сварки и использовать подходящий электролит. Неправильный режим может привести к образованию дефектов в сварном шве, таких как пористость, трещины и расплавление металла. Мы используем различные методы контроля качества сварных швов: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Это позволяет выявить дефекты на ранней стадии и предотвратить возможные проблемы в будущем. При проектировании мы всегда учитываем тепловое расширение металлов, чтобы минимизировать напряжения в сварном соединении.

Проблемы и решения

Одна из самых распространенных проблем, с которой мы сталкиваемся, – это коррозия. Особенно это актуально для соединений, эксплуатируемых во влажной или агрессивной среде. Для защиты от коррозии мы используем различные методы: нанесение антикоррозионных покрытий, применение специальных марок стали, использование электрохимической защиты. В некоторых случаях мы применяем гальваническое соединение, чтобы предотвратить образование гальванических пар, которые ускоряют коррозию.

Опыт с заказной конструкцией

Недавно мы изготавливали прямой угловой соединитель для морской платформы. Требования к надежности были очень высокими, так как соединение должно было выдерживать большие нагрузки и воздействие морской среды. Мы использовали нержавеющую сталь специальной марки, выполнили автоматическую сварку и нанесли многослойное антикоррозионное покрытие. После испытаний соединитель успешно прошел все проверки и был установлен на платформе. Это был сложный проект, но мы справились с ним благодаря нашему опыту, квалификации и современному оборудованию.

Еще один интересный случай - изготовление соединителей для сельскохозяйственного оборудования. Здесь особенно важно учитывать вибрационные нагрузки. Мы использовали специальные болты с самозатягивающимися гайками и антивибрационные прокладки, чтобы минимизировать влияние вибраций на соединение.

В общем, работа с прямым угловым соединителем – это не просто механическое соединение двух деталей, это инженерная задача, требующая внимания к деталям, профессионализма и опыта.

Заключение

Надеюсь, мои размышления и опыт были полезны для вас. Помните, что выбор правильного прямого углового соединителя – это инвестиция в надежность и долговечность вашей конструкции. И не стоит экономить на качестве – это может обойтись гораздо дороже в будущем.

ООО Циндао Илинь Сайжуй Умные Технологии – ваш надежный партнер в области обработки оборудования, сварки и производства стальных конструкций.

Сайт компании: https://www.qdylsrznkj.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Автоматизированная линия по производству листового металла

- Китай морские фитинги из нержавеющей стали

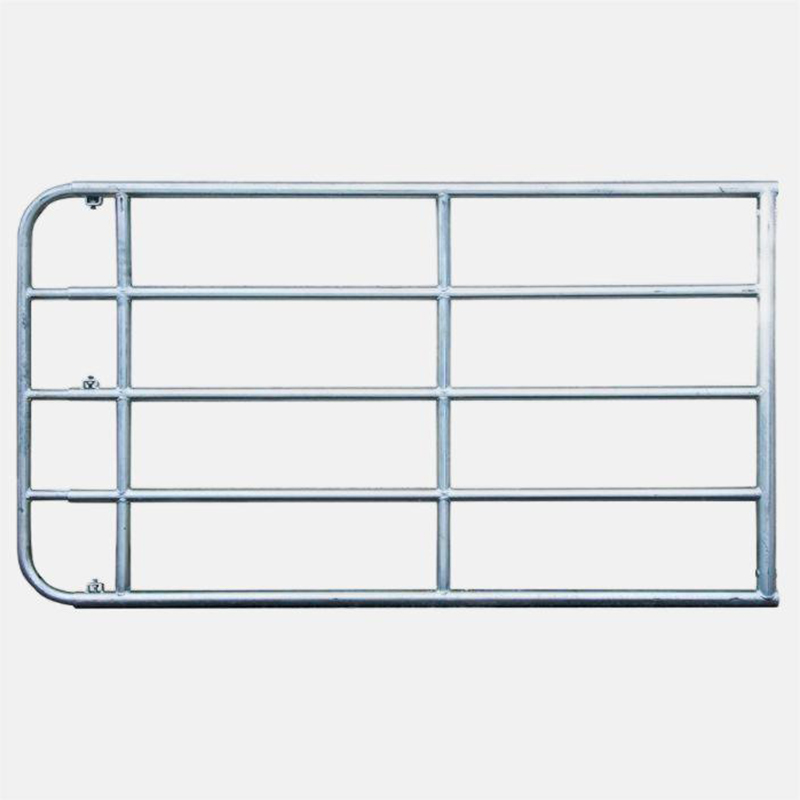

- Купить забор для овец

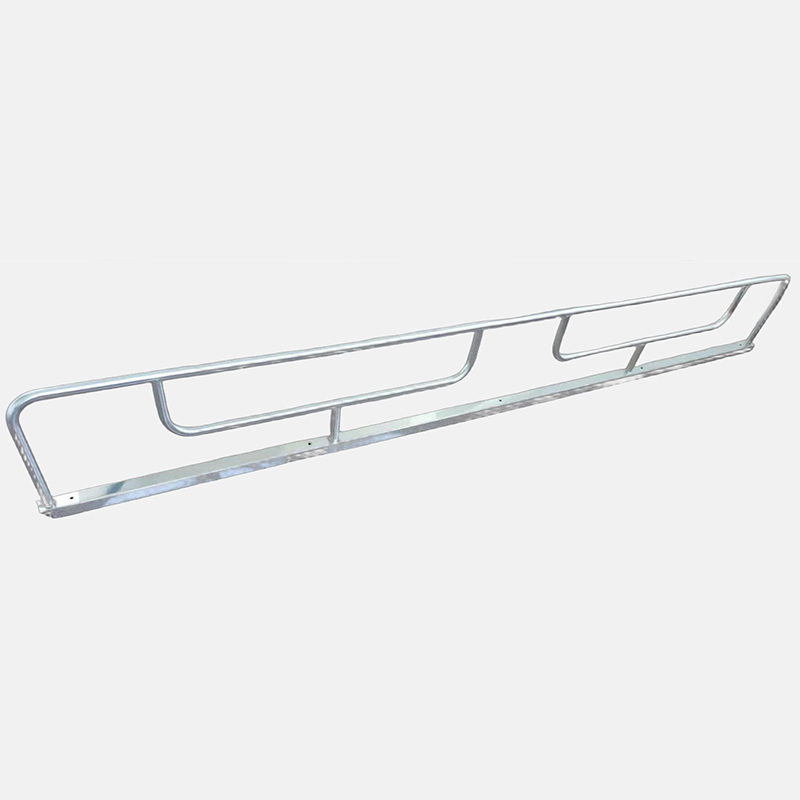

- Китай кормушка для сена крс

- Китай кормушка для крупного рогатого скота

- Китай металлические ворота для фермы

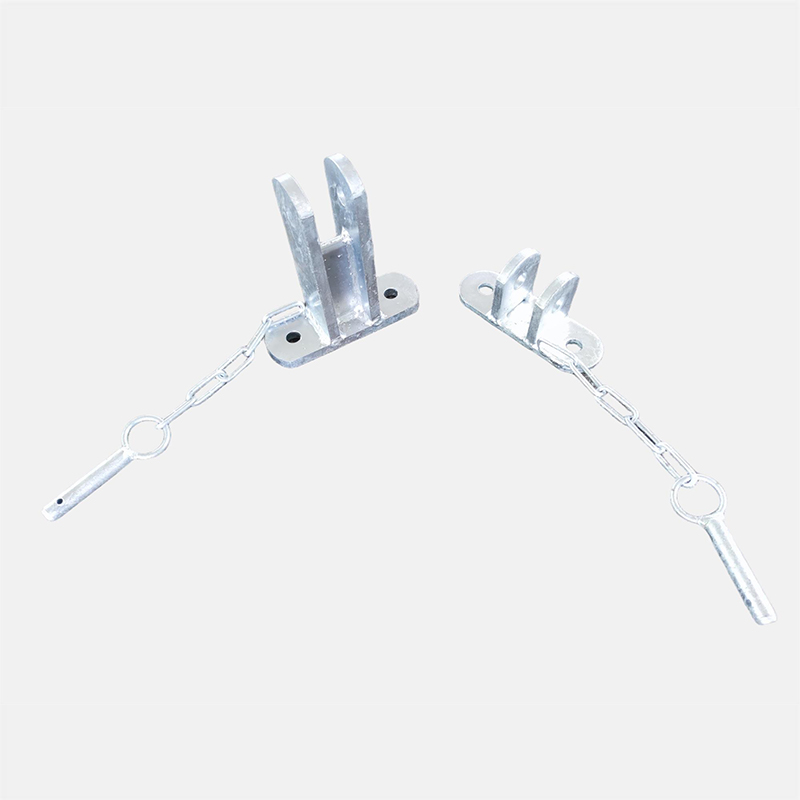

- Оптом замки для фермерских ворот

- Китай оцинкованные металлические изделия

- Китай комплексная обработка листового металла

- Дешево зажимы для труб