Оптом производство стеллажей для хранения на заказ

На рынке промышленного хранения, как и в любой другой нише, часто встречается завышенное представление о простоте. Многие считают, что производство стеллажей для хранения на заказ – это лишь вопрос вырезания металлических листов и соединения их болтами. Это, конечно, упрощение. Опыт показывает, что настоящая ценность – в понимании потребностей клиента, грамотном проектировании, качественных материалах и, конечно, точном исполнении. В этой статье поделюсь некоторыми наблюдениями и опытом, накопленными за годы работы в этой сфере. Мы не будем говорить о теориях, а поговорим о том, что действительно происходит 'за кулисами' создания прочных и эффективных систем хранения.

Первый шаг: правильное понимание задачи

Часто клиенты приходят с общим представлением о том, что им нужно. Например, 'нужен стеллаж под мешки', или 'нужно хранить детали'. Но для того, чтобы создать оптимальное решение, нужно гораздо глубже понимать. Какие именно мешки? Какой вес? Каковы требования к удобству доступа? Какие размеры деталей? Какова предполагаемая загрузка? Часто это выясняется только после нескольких итераций проектирования. Я помню один случай с клиентом, которому нужен был стеллаж под гидравлические цилиндры. Вроде бы все просто, но выяснилось, что цилиндры имеют разные размеры, и необходимо предусмотреть возможность гибкой компоновки. Это потребовало разработки сложной системы регулировки высоты и глубины полок.

Не стоит недооценивать важность консультаций и обмена информацией. Недостаточно просто взять размеры и сразу проектировать. Важно понять, как будут использоваться стеллажи в дальнейшем, какие процессы будут происходить в зоне хранения. Это позволит избежать ошибок и обеспечить долговечность конструкции. Иногда, чтобы получить полное представление, приходится даже приезжать на объект и наблюдать за работой склада.

Важность учета специфики хранимого груза

Этот момент нельзя пропустить. Разные виды грузов требуют разных подходов к проектированию стеллажей. Для хрупких грузов необходимы полки с мягким покрытием, для тяжелых – усиленная конструкция. Для жидкостей – специальные поддоны с бортиками. Один и тот же стеллаж, спроектированный для одного типа груза, может быть совершенно непригоден для другого. Это касается не только материала полок, но и системы крепления, а также общей конструкции.

Например, мы однажды разрабатывали стеллаж для хранения электронных компонентов. Оказалось, что даже незначительные вибрации могут повредить некоторые из них. Поэтому мы использовали специальные демпферные материалы и систему крепления, которая минимизировала передачу вибраций на полки.

Материалы и технологии: от стали до алюминия

Выбор материала – ключевой фактор, определяющий прочность, долговечность и стоимость стеллажа. Наиболее распространенным материалом является сталь, но для некоторых задач может быть более подходящим алюминий. Сталь обеспечивает высокую несущую способность, а алюминий – легкость и устойчивость к коррозии. В зависимости от назначения стеллажа, можно использовать различные марки стали, например, углеродистую сталь, нержавеющую сталь или сталь с высоким содержанием марганца.

Важно не только выбрать подходящий материал, но и обеспечить его качественную обработку. Мы используем различные технологии обработки металла, включая сварку, резку, гильзующее и штамповку. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от конкретной задачи. Современное оборудование позволяет нам создавать стеллажи с высокой точностью и минимальным количеством отходов.

Сварка: качество и безопасность

Сварка – один из самых важных этапов производства стеллажей. От качества сварных швов зависит прочность и надежность всей конструкции. Мы используем различные методы сварки, включая дуговую сварку, лазерную сварку и плазменную сварку. В зависимости от материала и толщины металла, выбирается оптимальный метод сварки. Важно, чтобы сварка выполнялась квалифицированными сварщиками, которые имеют опыт работы с различными материалами и технологиями.

Мы уделяем особое внимание контролю качества сварных швов. После сварки все швы проверяются на наличие дефектов, таких как трещины, поры и включения. Также проводится ультразвуковой контроль и рентгеновский контроль, чтобы убедиться в отсутствии внутренних дефектов. Это позволяет нам гарантировать безопасность и надежность наших стеллажей.

Изготовление и сборка: от проекта до готового изделия

Процесс изготовления стеллажей включает в себя несколько этапов: проектирование, резка, штамповка, сварка, покраска и сборка. На каждом этапе осуществляется контроль качества, чтобы убедиться в соответствии изделия требованиям заказчика. Мы используем современное оборудование для резки, штамповки и сварки, что позволяет нам производить стеллажи с высокой точностью и скоростью.

Сборка стеллажей выполняется квалифицированными сборщиками, которые имеют опыт работы с различными типами стеллажей. Сборка осуществляется в соответствии с инструкциями, и на каждом этапе осуществляется контроль качества. Перед отгрузкой стеллаж проверяется на наличие дефектов и соответствие требованиям заказчика.

Автоматизация и роботизация

В последние годы наблюдается тенденция к автоматизации и роботизации производства стеллажей. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Мы постепенно внедряем роботизированные линии для сварки, покраски и сборки стеллажей. Это позволяет нам снизить количество ручного труда и повысить точность и скорость производства.

Автоматизация – это не только повышение эффективности, но и повышение безопасности труда. Роботы могут выполнять опасные и монотонные задачи, освобождая работников от вредных условий труда.

Практические кейсы и возможные трудности

Мы производили стеллажи для различных отраслей: от складов и логистических центров до производственных предприятий и магазинов. Один из интересных проектов был связан с созданием стеллажа для хранения высокотехнологичного оборудования. Требования к стеллажу были очень высокими: он должен был быть прочным, устойчивым к вибрациям и обеспечивать удобный доступ к оборудованию. Мы использовали нержавеющую сталь и разработали специальную систему крепления, которая минимизировала передачу вибраций. Стеллаж был успешно установлен и эксплуатируется уже несколько лет.

Конечно, в процессе работы возникают различные трудности. Например, часто бывает сложно найти подходящий материал или технологию обработки для конкретной задачи. Иногда приходится проводить дополнительные исследования и эксперименты, чтобы найти оптимальное решение. Также сложность может заключаться в соблюдении строгих требований к безопасности и качеству. Но благодаря нашему опыту и квалификации мы всегда находим выход из любой ситуации.

Устранение распространенных ошибок

Стоит отметить несколько распространенных ошибок, которые часто допускаются при проектировании и производстве стеллажей. Во-первых, это недооценка нагрузки, которую должен выдерживать стеллаж. Во-вторых, это неправильный выбор материала или технологии обработки. В-третьих, это несоблюдение требований к безопасности и качеству. Избегая этих ошибок, можно обеспечить долговечность и надежность стеллажа.

Мы стараемся предупредить наших клиентов о возможных ошибках и помочь им выбрать оптимальное решение. Это позволяет нам избежать проблем в будущем и обеспечить удовлетворение потребностей заказчика.

Возможно, кто-то уже сталкивался с попытками сэкономить на крепеже, используя некачественные болты или гайки. Это, конечно, может снизить начальную стоимость, но в долгосрочной перспективе это может привести к серьезным проблемам. Некачественный крепеж может ослабнуть, что приведет к повреждению стеллажа или даже к аварии. Поэтому всегда стоит отдавать предпочтение качественному крепежу, даже если это немного дороже.

Заключение

Производство стеллажей для хранения на заказ – это сложный и ответственный процесс, требующий профессионального подхода и глубокого понимания потребностей клиента. Мы стремимся предоставлять нашим клиентам только качественные и надежные решения, которые соответствуют их требованиям и бюджету. И хотя эта работа может показаться рутинной, она требует постоянного внимания к деталям, опыта и профессионализма.

Если вам нужен стеллаж для хранения, обращайтесь к нам. Мы поможем вам выбрать оптимальное решение и обеспечим его качественное изготовление и монтаж.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Соединитель для пересечения трубы

Соединитель для пересечения трубы -

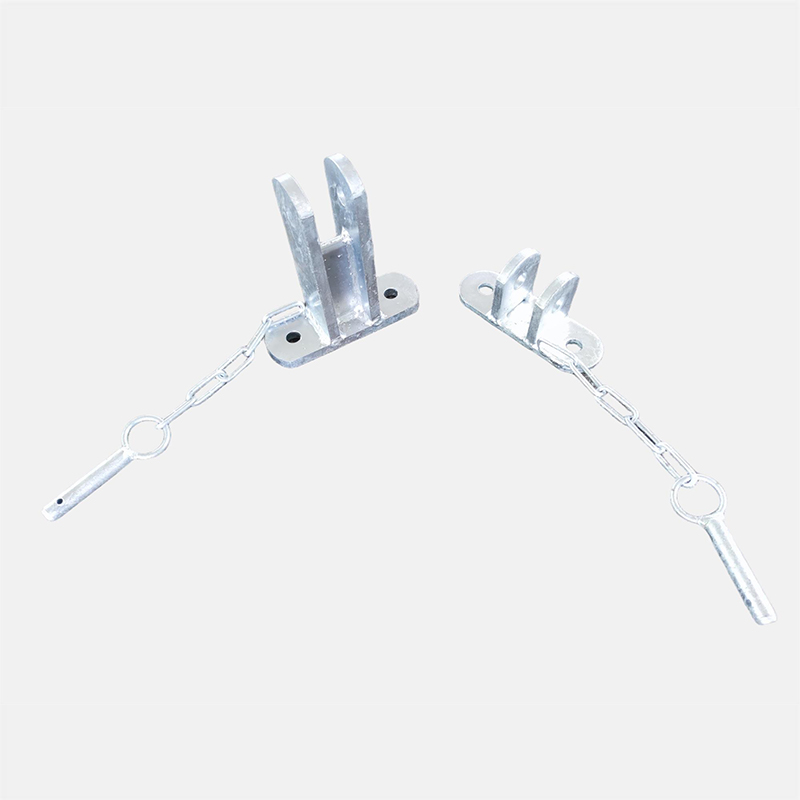

Передвижная перекидная скобка

Передвижная перекидная скобка -

Поддон стальной штабелируемый

Поддон стальной штабелируемый -

Стальная заглушка для трубы

Стальная заглушка для трубы -

Передвижная платформа

Передвижная платформа -

Ограждение для свиней

Ограждение для свиней -

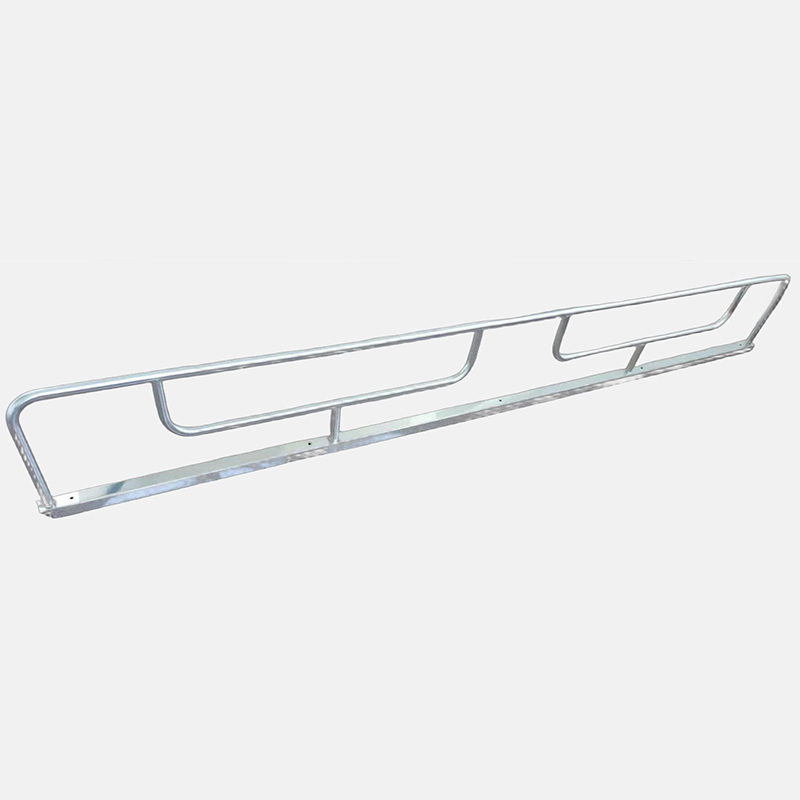

Забор для грузовика

Забор для грузовика -

Опора столба для трубы

Опора столба для трубы -

Прямой угловой соединитель

Прямой угловой соединитель -

Декоративная накладка для основания столба

Декоративная накладка для основания столба -

Кормушки для крс под сено

Кормушки для крс под сено -

Подвесные кормушки для сена

Подвесные кормушки для сена

Связанный поиск

Связанный поиск- Оптом опора столба

- Oem стальные ворота для пастбищ

- Дешево металлические детали наружной мебели

- Купить стальные заграждения для содержания скота

- Купить металлические детали оцинкованы и покрыты напылением

- Купить загон для овец 6

- Дешево координатно-гибочная обработка с чпу

- Дешево металлические ворота для фермы

- Oem металлические детали оцинкованы и покрыты напылением

- Оптом части штамповки сейсмической скобы