Оптом оцинкованные металлические изделия

Начнем с простого: когда говорят об оцинкованных металлических изделиях, часто представляют себе что-то универсальное, стандартное. Но, поверьте, опыт подсказывает, что здесь нет места шаблонам. За последние годы я видел множество проектов, где кажущаяся простота оказалась скрытием сложных нюансов. И дело не только в качестве цинкования, хотя это, конечно, критически важно. Скорее, в совокупности факторов: толщина металла, тип покрытия, метод нанесения, и даже условия эксплуатации. Попытаюсь поделиться тем, что выучил на собственном опыте, не вдаваясь в слишком академичные подробности, а скорее как с коллегой, которому нужно разобраться в вопросе.

На что обращать внимание при выборе оцинкованных металлических изделий

Все начинается с понимания задачи. Что будет делать изделие? Каким нагрузкам оно подвергнется? Будет ли эксплуатироваться в агрессивной среде – морской воздух, химикаты, повышенная влажность? Ответы на эти вопросы – фундамент правильного выбора. Часто клиенты фокусируются только на цене, забывая о долгосрочных затратах на обслуживание и возможный ремонт. А это может обойтись гораздо дороже, чем сразу выбрать более качественный, но чуть более дорогой вариант.

Например, недавно мы столкнулись с проблемой, когда заказчик выбрал оцинкованные металлические изделия с минимальной толщиной покрытия. В результате, уже через год в местах интенсивного использования начала проявляться коррозия. Пришлось полностью заменять партию, что привело к значительным убыткам и потере репутации. Это был горький урок, но очень ценный.

Типы цинкования: какое покрытие подойдет лучше?

Существуют разные способы нанесения цинкового покрытия: горячее цинкование, электролитическое цинкование, гальваническое цинкование и другие. Каждый из них имеет свои преимущества и недостатки. Горячее цинкование, например, обеспечивает более толстый и долговечный слой, но менее равномерный. Электролитическое цинкование – более гладкое и эстетичное, но и менее устойчивое к механическим повреждениям. Выбор зависит от конкретной задачи и требований к внешнему виду изделия.

Важно понимать, что толщина цинкового покрытия измеряется в микронах. Чем толще слой, тем лучше защита от коррозии. И здесь опять же, цена не всегда соответствует качеству. Некоторые производители могут завышать заявленную толщину покрытия, поэтому всегда стоит требовать сертификаты и проводить независимые испытания.

Металл основы: что влияет на долговечность?

Не стоит забывать и о материале, из которого изготовлено изделие. Обычно это сталь, но бывают и другие варианты: углеродистая сталь, нержавеющая сталь, алюминий. Выбор металла также влияет на долговечность и стоимость оцинкованных металлических изделий.

Если планируется эксплуатация в агрессивной среде, лучше выбирать нержавеющую сталь или сталь с более толстым слоем цинкования. В противном случае, покрытие может быстро разрушиться, и металл начнет корродировать.

Производство и контроль качества оцинкованных металлических изделий: на что обратить внимание при выборе поставщика

Один из ключевых факторов – это надежность поставщика. Важно выбирать компании, которые имеют опыт в производстве оцинкованных металлических изделий и соблюдают высокие стандарты качества. ООО Циндао Илинь Сайжуй Умные Технологии, например, работает на рынке уже долгое время и зарекомендовала себя как надежный партнер. У них есть собственный производственный цикл, начиная от обработки металла и заканчивая нанесением покрытия.

Кроме того, важно обратить внимание на наличие сертификатов соответствия и результатов испытаний. Это подтверждает, что продукция соответствует заявленным характеристикам и требованиям безопасности.

Контроль качества на всех этапах производства

Хороший производитель осуществляет контроль качества на всех этапах производства: от входного контроля сырья до финальной проверки готовой продукции. Это позволяет выявлять и устранять дефекты на ранних стадиях, предотвращая брак и обеспечивая высокое качество оцинкованных металлических изделий.

Мы сами в своей работе всегда уделяем особое внимание контролю качества. Используем современное оборудование для проверки толщины покрытия, адгезии, устойчивости к коррозии и других параметров.

Особенности эксплуатации и обслуживания оцинкованных металлических изделий

Даже самые качественные оцинкованные металлические изделия требуют правильного обращения и обслуживания. Нельзя допускать механических повреждений покрытия, особенно в местах соединения и сварки. Также важно своевременно удалять загрязнения и следы коррозии.

В случае повреждения покрытия, необходимо провести ремонт или замену поврежденного элемента, чтобы предотвратить распространение коррозии. Это может быть сделано с помощью специального грунта и краски, предназначенных для защиты оцинкованной стали.

Например, при производстве сельскохозяйственного оборудования, часто приходится сталкиваться с механическими повреждениями покрытия. Важно использовать специальные покрытия, устойчивые к царапинам и сколам.

Несколько реальных кейсов оцинкованных металлических изделий

Помимо вышесказанного, хочу привести несколько примеров из своей практики. Например, мы производили оцинкованные металлические изделия для морской портовой инфраструктуры. Здесь особенно важна устойчивость к морской воде и повышенной влажности. Мы использовали специальный цинк-алюминиевый сплав, который обеспечивает повышенную защиту от коррозии.

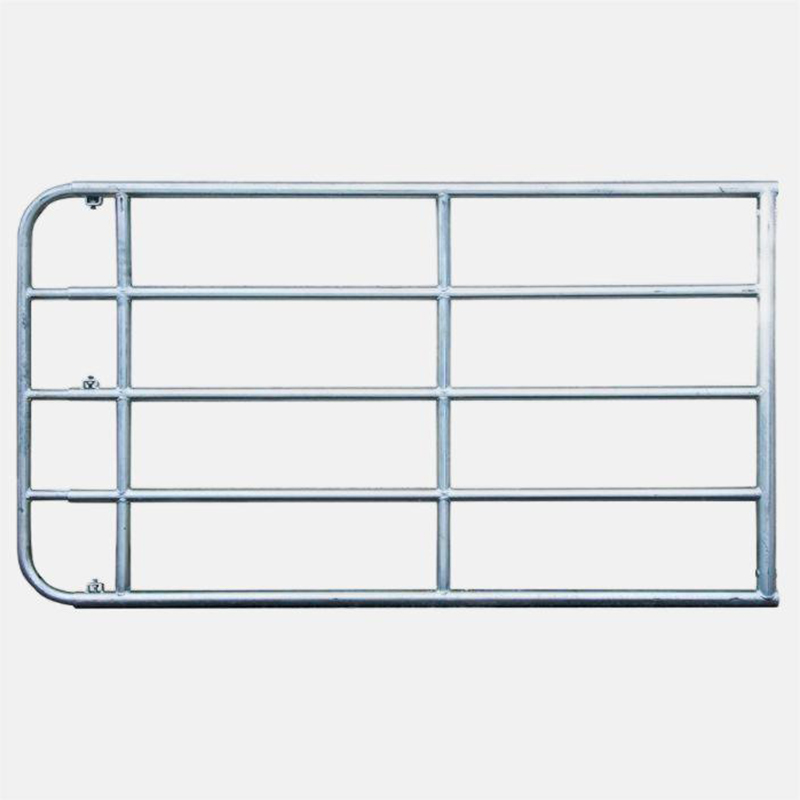

Еще один интересный кейс – производство ограждений для парков и скверов. Здесь важен не только внешний вид, но и долговечность. Мы используем порошковое покрытие, которое устойчиво к ультрафиолетовому излучению и механическим повреждениям.

И, конечно, оцинкованные металлические изделия для строительства. Здесь важна прочность и надежность. Мы используем сталь с высокой прочностью и толстым слоем цинкования.

Кстати, в прошлом мы пытались использовать более дешевый метод нанесения цинка – электролитическое цинкование с последующим нанесением полимерного покрытия. В итоге, полимерное покрытие отслоилось, и коррозия проявилась очень быстро. Это был неудачный опыт, который научил нас ценить проверенные временем технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

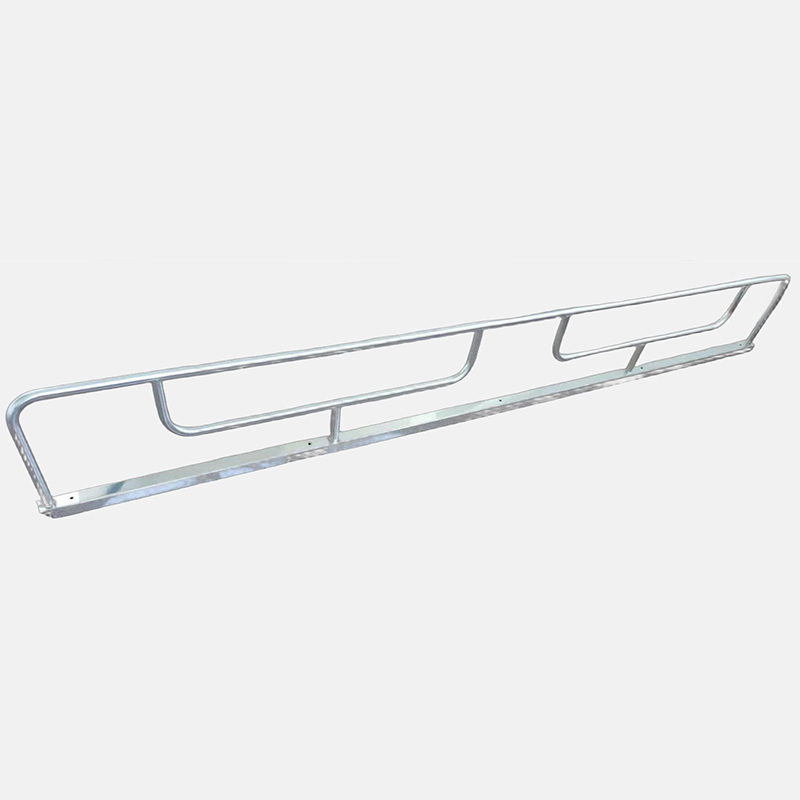

Связанный поиск- Оптом кормушка для скота в виде

- Соединитель для пересечения трубы

- Китай большой загон для овец 6

- Дешево регулируемая подставка

- Оптом морские фитинги из нержавеющей стали

- Дешево бетонные кормушки для крс

- Китай металлическая продукция для строительства

- Комплексная обработка листового металла

- Китай штамповка паллет для стеллажей

- Oem держатель колонны