Оптом мелкие металлические детали для автоматизированных систем кормления

Начнем с простого – часто заказчики приходят с запросом на поставку 'мелких металлических деталей для автоматизированных систем кормления'. И вот тут начинается самое интересное. Многие думают, что это просто список стандартных крепежей, но реальность, как обычно, сложнее. Недостаточно просто подобрать подходящий болт или гайку. Вопрос в точности размеров, материала, требований к обработке поверхности и, конечно, совместимости с конкретным оборудованием. Я вот уже лет десять работаю в этой сфере, и скажу, что 'мелкие детали' – это не просто размер, это целый мир, где от крошечной неточности может зависеть работоспособность всей системы.

Что подразумевается под 'мелкими деталями'?

Когда говорят о мелких металлических деталях, подразумевают широкий спектр компонентов. Это могут быть шпильки, гайки, шайбы, винты различных типов и размеров, а также специализированные детали, например, элементы крепления для датчиков, корпуса микромоторов, детали для автоматических дозаторов и т.д. Часто требуется изготовление деталей по индивидуальным чертежам, что предъявляет особые требования к точности и качеству.

Сама задача, как правило, возникает при модернизации существующих систем или при разработке новых. И зачастую клиенты не имеют четкого представления о том, какие именно детали им нужны. Это значит, что требуется время на консультации, анализ технической документации (если она есть), а иногда и на разработку конструкторской документации совместно с заказчиком. И это уже не просто поставка деталей, а полноценное техническое сопровождение.

Ключевой момент здесь – материал. Большинство деталей изготавливаются из нержавеющей стали, но могут использоваться и другие металлы, такие как алюминий, латунь, титан, в зависимости от условий эксплуатации. Например, если система кормления работает во влажной среде, то использование нержавеющей стали – это необходимое условие для предотвращения коррозии. Иногда даже требуется специальная обработка поверхности – например, полировка или нанесение антикоррозионного покрытия. Это все влияет на стоимость и сроки изготовления.

Сварные элементы и их роль

Часто в автоматизированных системах кормления встречаются элементы, требующие сварки. Это могут быть кронштейны, крепления для трубопроводов, элементы корпуса. Здесь важна не только прочность сварного шва, но и его эстетичный вид, особенно если деталь будет находиться в зоне видимости. Конечно, сварка – это отдельная дисциплина, требующая квалифицированных сварщиков и современного оборудования. У нас, например, есть опыт работы со сваркой нержавеющей стали и алюминия, что позволяет нам изготавливать детали любой сложности.

Помню один случай, когда нам заказали изготовление кронштейна для поддержки датчика уровня корма. Заказчик предоставил чертеж, но при этом не указал материал и метод сварки. В результате мы предложили несколько вариантов, обсудили с заказчиком преимущества и недостатки каждого, и в итоге решили использовать нержавеющую сталь марки AISI 304 и выполнить сварку методом TIG. Деталь получилась прочной, надежной и эстетично выглядела. Этот пример показывает, что даже кажущаяся простая задача требует внимательного подхода и профессиональных знаний.

Контроль качества: не обходится без внимания

Качество мелких металлических деталей – это критически важный фактор, особенно в автоматизированных системах, где даже незначительная неисправность может привести к сбоям в работе. Мы используем современное оборудование для контроля качества – микрометры, индикаторы, профилометры. Кроме того, мы проводим визуальный осмотр каждой детали перед отправкой заказчику. Иногда даже прибегаем к неразрушающему контролю, например, к ультразвуковому тесту, чтобы выявить скрытые дефекты. Это позволяет нам гарантировать, что детали соответствуют требованиям заказчика и не вызовут проблем в будущем.

Иногда клиенты пытаются сэкономить на контроле качества, но это может привести к серьезным последствиям. Например, мы однажды изготавливали детали для системы автоматического взвешивания корма. Заказчик потребовал максимально низкую цену, и мы, к сожалению, согласились. В итоге, после установки системы, выяснилось, что некоторые детали имеют неточности в размерах, что приводило к неправильному взвешиванию корма. В результате, заказчику пришлось нести значительные финансовые потери. Этот опыт научил нас тому, что экономия на качестве – это невыгодная инвестиция.

От сложности чертежа до готовой детали: технологический процесс

Процесс изготовления мелких металлических деталей включает в себя несколько этапов: от проектирования и разработки конструкторской документации до обработки, сборки и контроля качества. В зависимости от сложности детали и требуемой точности, используются различные методы обработки: токарная обработка, фрезеровка, сверление, шлифование, полировка.

Для небольших партий обычно используют токарно-фрезерные станки с ЧПУ, которые позволяют быстро и точно изготавливать детали любой сложности. Для больших партий может быть более экономичным использовать штамповку или литье. Важно правильно выбрать технологию обработки, чтобы обеспечить оптимальное соотношение цены и качества. И, конечно, необходимо учитывать материал, из которого изготавливается деталь. Например, обработка алюминия требует других режимов резания, чем обработка стали.

Особое внимание уделяется упаковке деталей. Детали должны быть упакованы таким образом, чтобы избежать повреждений при транспортировке и хранении. Мы используем специальные ящики с мягкими вкладышами, чтобы защитить детали от ударов и вибраций. Иногда также применяем антикоррозионную упаковку для деталей, изготавливаемых из нержавеющей стали.

Что еще важно учитывать?

Помимо вышеперечисленных факторов, при заказе мелких металлических деталей необходимо учитывать и другие аспекты. Например, сроки изготовления. В зависимости от сложности детали и загруженности производства, сроки могут варьироваться от нескольких дней до нескольких недель. Важно заранее согласовать сроки с заказчиком, чтобы избежать задержек в работе.

Также важно учитывать условия поставки. Детали могут быть поставлены в разовой упаковке или в коробках. Необходимо заранее определить, каким образом будут осуществляться транспортировка и доставка деталей до места назначения. Иногда требуется специальная упаковка для транспортировки хрупких деталей.

И последнее – не стесняйтесь задавать вопросы! Чем больше информации вы предоставите нам, тем точнее мы сможем выполнить ваш заказ. Мы всегда готовы ответить на ваши вопросы и помочь вам с выбором оптимального решения. Мы стремимся построить долгосрочные партнерские отношения с каждым клиентом. У нас вы найдете не просто поставщика деталей, а надежного партнера, который поможет вам решить любую задачу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Передвижная платформа

Передвижная платформа -

Оцинкованные зажимы для труб

Оцинкованные зажимы для труб -

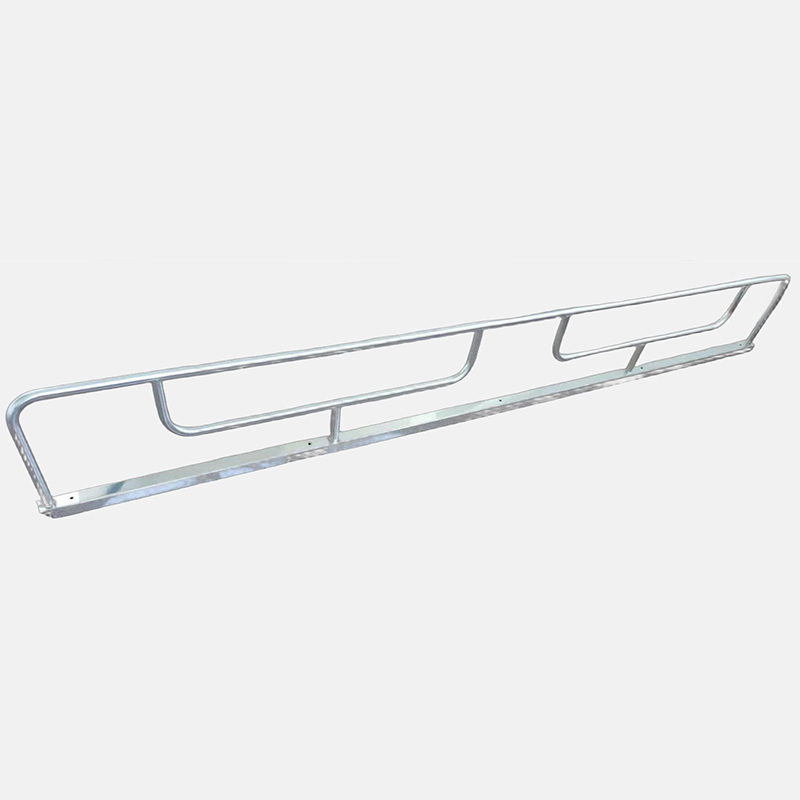

Кормушки для крс под сено

Кормушки для крс под сено -

Декоративная накладка для основания столба

Декоративная накладка для основания столба -

Петля для фермы

Петля для фермы -

Натяжитель проволоки

Натяжитель проволоки -

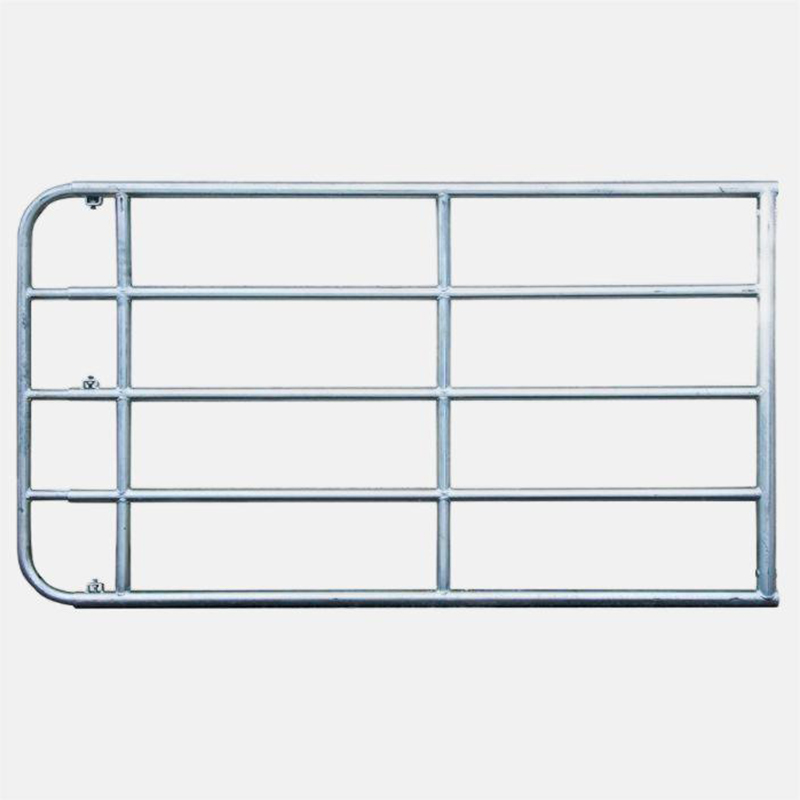

Металлические ворота для фермы

Металлические ворота для фермы -

Якорные принадлежности

Якорные принадлежности -

Стальная заглушка для трубы

Стальная заглушка для трубы -

Соединитель для пересечения трубы

Соединитель для пересечения трубы -

Поддон стальной штабелируемый

Поддон стальной штабелируемый -

Регулируемая опора столба

Регулируемая опора столба