Оптом координатно-гибочная обработка с чпу

Сегодня часто слышу от клиентов просьбы о 'координатно-гибочной обработке с ЧПУ'. Вроде бы, все понятно, современно, эффективно. Но, знаете, реальность бывает гораздо сложнее. Многие воспринимают это как волшебную таблетку, способную решить любые проблемы с металлом. На самом деле, здесь есть свои нюансы, и простое подключение ЧПУ не гарантирует желаемого результата. Попробую поделиться своим опытом, а то, знаете ли, в этой сфере много 'экспертов', которые предлагают решения, не всегда соответствующие задачам. Много перепробовано, много ошибок, выработался какой-то своеобразный подход. Как говорится, опыт – лучший учитель. Это не просто описание технологий, это взгляд изнутри, понимание, что может пойти не так, и как это избежать.

Что такое координатно-гибочная обработка с ЧПУ и зачем она нужна?

Итак, что же это такое? Простыми словами, это процесс обработки листового металла с использованием станков с числовым программным управлением (ЧПУ), способных выполнять как пробивку отверстий, так и гибовку. Это может быть, например, изготовление корпуса сложной формы, элементов конструкций, деталей для промышленного оборудования – вариантов масса. Преимущества очевидны: точность, повторяемость, скорость. Конечно, можно делать то же самое вручную, но результат будет далек от идеала, а время изготовления значительно увеличится. Особенно это важно при массовом производстве или когда требуется высокая точность размеров и геометрии.

Сейчас всё больше компаний, занимающихся производством, переходят на автоматизированные процессы. Поэтому понимание возможностей и ограничений гибочной обработки с ЧПУ становится критически важным. Не стоит забывать, что это не панацея. Есть задачи, которые проще и дешевле решить другими способами.

Основные этапы координатно-гибочной обработки с ЧПУ

Процесс, как правило, выглядит так: сначала разрабатывается 3D-модель детали в CAD-системе. Затем эта модель преобразуется в G-код – язык программирования станка с ЧПУ. Это самый ответственный этап, от правильности G-кода зависит конечный результат. Далее G-код загружается в станок, и начинается обработка. Важно правильно подобрать режущий инструмент, режим резки, скорость подачи, чтобы избежать повреждения материала и обеспечить качество поверхности.

Нельзя недооценивать роль подготовки материала. Качество листового металла, его толщина, наличие дефектов – все это влияет на результат. Ошибки на этапе подготовки могут привести к проблемам на последующих этапах. И, конечно, нужно учитывать требования к точности и допускам, которые предъявляются к готовой детали. Часто заказчики указывают очень жесткие требования, а станок с ЧПУ должен их выполнить. Это возможно, но требует опыта и квалифицированного программирования.

Какие проблемы возникают на практике?

Вот где начинается самое интересное. В теории все звучит прекрасно, но на практике возникают разные трудности. Например, гибка листового металла с ЧПУ может сопровождаться деформацией материала, особенно при сложных углах гиба. Это связано с тем, что при гикнове металла возникают напряжения, которые могут привести к его искривлению. Иногда требуется применять специальные приспособления или подбор режимов гибки, чтобы минимизировать эти деформации. Один раз, например, пытались гибнуть очень толстый лист стального профиля, и результат был совсем не тот, как ожидали. Пришлось перепрограммировать станок и изменить режим гибки. Потратили кучу времени и металла.

Еще одна проблема – это выбор оптимальной схемы раскроя. Правильно организованный раскрой позволяет минимизировать отходы металла и сократить время обработки. Но это требует внимательного анализа геометрии детали и учета особенностей станка. Часто можно найти решения, которые кажутся очевидными, но на практике оказываются неэффективными.

Программирование: ключ к успеху

Качество G-кода – это половина успеха. Недостаточно просто знать основы программирования. Нужно понимать, как станок работает, какие ограничения у него есть, и как эти ограничения учесть при составлении программы. Особенно это важно при обработке сложных деталей с большим количеством углов и отверстий. Рекомендуется использовать CAM-системы (Computer-Aided Manufacturing) для автоматической генерации G-кода. Они позволяют учитывать особенности станка и оптимизировать процесс обработки. Но даже с CAM-системой нужно иметь опыт работы с G-кодом, чтобы понимать, что происходит и как исправить возможные ошибки.

Не стоит забывать и о контроле качества. После обработки необходимо проверять детали на соответствие заданным размерам и допускам. Для этого используются различные измерительные инструменты, такие как штангенциркули, микрометры, координатно-измерительные машины (КИМ). Иногда требуется проводить неразрушающий контроль, например, ультразвуковой контроль, для выявления скрытых дефектов. Без контроля качества невозможно гарантировать, что деталь соответствует требованиям заказчика.

Примеры успешного применения и неудачных попыток

Мы работали с одним заказчиком, производящим элементы фасадов для зданий. Им требовалось изготовление сложных декоративных элементов из алюминиевого профиля. Изначально они планировали использовать ручную гибовку, но решили попробовать координатно-гибочную обработку с ЧПУ. Результат превзошел все ожидания. Мы смогли изготовить элементы с высокой точностью и повторяемостью, сократив время производства и снизив количество отходов металла. В этом случае, тщательная подготовка материала и правильное программирование стали ключевыми факторами успеха.

Были и неудачные попытки. Однажды заказчик хотел изготовить детали из толстого stainless steel, которые потом собирались сваркой. Они не учли усадки металла при охлаждении после гибки. В итоге, после сварки детали получились деформированными и непригодными для использования. Это хороший пример того, как важно учитывать физические свойства материала при проектировании и программировании.

Перспективы развития автоматизированной обработки металла

Технологии обработки металла с ЧПУ постоянно развиваются. Появляются новые станки, новые материалы, новые методы обработки. Например, сейчас активно развивается направление 5-осевой обработки, которое позволяет изготавливать детали с очень сложной геометрией. Также растет спрос на автоматизированные системы управления производством (MES), которые позволяют оптимизировать весь процесс обработки металла, от проектирования до контроля качества. И, конечно, важную роль играет развитие искусственного интеллекта, который может использоваться для автоматической генерации G-кода и контроля качества.

Мы в ООО Циндао Илинь Сайжуй Умные Технологии постоянно следим за новыми тенденциями в этой области и внедряем передовые технологии на производстве. Наш парк оборудования включает в себя станки с ЧПУ различных типов, а также современные CAM-системы и измерительные инструменты. Мы готовы решать самые сложные задачи и предлагать нашим клиентам оптимальные решения. У нас есть опыт работы с широким спектром материалов: от мягких сталей до высокопрочных сплавов. Наш завод расположен в промышленном парке Циндао Пинду Ляолань, что позволяет нам обеспечить высокую производительность и качество продукции. И, конечно, мы ценим долгосрочные партнерские отношения с нашими клиентами и всегда готовы идти навстречу их потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поддон стальной штабелируемый

Поддон стальной штабелируемый -

Оцинкованные зажимы для труб

Оцинкованные зажимы для труб -

Стальные опоры для зданий

Стальные опоры для зданий -

Опора столба

Опора столба -

Ограждение для свиней

Ограждение для свиней -

Анкер грунтовой винтовой

Анкер грунтовой винтовой -

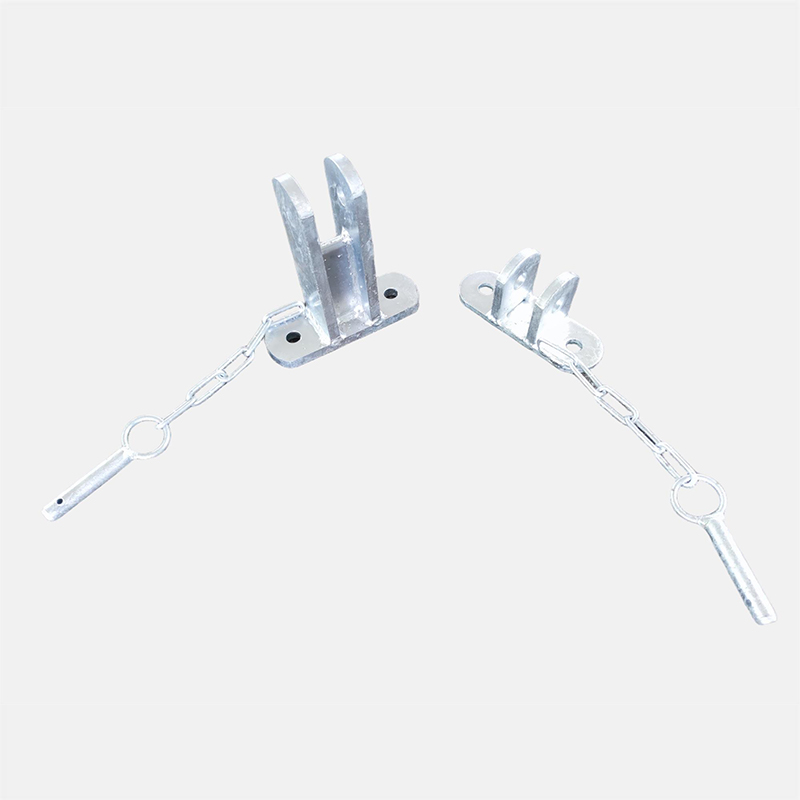

Крепеж для фермерских ограждений

Крепеж для фермерских ограждений -

Стальная заглушка для трубы

Стальная заглушка для трубы -

Регулируемая опора столба

Регулируемая опора столба -

Основание столба

Основание столба -

Кормушки для крс под сено

Кормушки для крс под сено -

Декоративная накладка для основания столба

Декоративная накладка для основания столба

Связанный поиск

Связанный поиск- Оптом складской поддон

- Дешево индивидуальные проекты металлических ограждений

- Дешево ограждение кормового стола хедлок

- Oem фронтальный барьер кормовой линии

- Купить кормушка для крс под сено

- Оптом металлические детали наружной мебели

- Дешево кормушки для крс под сено

- Купить колесный поддон

- Купить коровник для телят

- Oem кормушка для рулонов сена для крс размеры