Лазерная резка труб по индивидуальному заказу

Многие заказчики приходят с четким запросом: 'Нам нужна лазерная резка труб, по нашим чертежам'. Казалось бы, просто. Но за этим запросом скрывается целая куча нюансов, которые часто упускают из виду, и которые критически влияют на конечный результат. Часто спрашивают: 'А можно просто скопировать файл и все будет работать?'. Нет, конечно. Это как пытаться сложить сложную конструкцию из Лего, не глядя на инструкцию – можно получить что угодно, но маловероятно, что получится то, что нужно.

Первые шаги: подготовка к резке

Первое, что нужно понимать – это тип материала. Сталь, нержавейка, алюминий, медь… Каждый материал требует своего режима резки: мощности лазера, скорости движения головки, типа защитного газа. Если ошибиться с параметрами, то получите не просто некачественную резку, а полное бракованное изделие. Зачастую, проблемы возникают именно из-за неправильно подобранных настроек для конкретного материала и толщины. Нужно учитывать не только марку стали, но и ее структуру, наличие дефектов. Мы, например, часто сталкиваемся с заказами на резку низкоуглеродистой стали с повышенным содержанием вредных примесей. Такие детали нужно обрабатывать особенно тщательно, иначе резка будет неровной, а на поверхности – окалина.

Следующий этап – это, конечно, чертеж. Важно, чтобы он был максимально точным и понятным. Оптимально – в формате DXF или DWG, без растровых элементов и ненужных линий. Мы часто получаем файлы, которые выглядят вполне нормально, но при открытии в программе резки оказываются совершенно нечитаемыми. Это может быть связано с неправильной кодировкой, слишком сложной геометрией или, как уже говорилось, с наличием растровых изображений. Еще одна распространенная проблема – это плохая развертка детали. Если развертка неверная, то резка будет не соответствовать заданным размерам. Поэтому, если у вас нет опыта в проектировании, лучше доверить эту задачу специалистам.

Проблемы с толщиной материала

Толщина материала – это еще один критически важный параметр. Лазерный резак имеет определенный максимальный предел толщины, который он может обрабатывать. Если толщина материала превышает этот предел, то резка невозможна, или качество резки оставляет желать лучшего. Но здесь есть тонкость: не всегда можно просто перенести параметр толщины в программу. Необходимо учитывать также тип материала и его свойства. Например, тонкий лист мягкой стали можно разрезать при меньшей мощности, чем толстый лист закаленной стали.

Мы однажды получили заказ на резку очень толстого листа нержавеющей стали – около 20 мм. Сначала заказчик просто указал толщину в программе. Мы предупредили его, что это может привести к проблемам, но он настоял. Результат был плачевным: резка была неровной, с дефектами и трещинами. Пришлось переделывать всю партию. Впоследствии выяснилось, что для такой толщины требуется специальный лазерный резак с высокой мощностью и специализированными настройками. В таких случаях не стоит экономить на оборудовании и настройках.

Технологии и оборудование: что важно знать?

Существует несколько типов лазерных резаков. Наиболее распространенные – CO2 лазеры и волоконные лазеры. CO2 лазеры хорошо подходят для резки неметаллических материалов, а также для резки тонких металлических листов. Волоконные лазеры, в свою очередь, более мощные и эффективные, и лучше подходят для резки толстых металлических деталей. Выбор типа лазера зависит от типа материала, толщины и требуемой точности резки. В последнее время все большую популярность приобретают комбинированные системы, которые сочетают в себе преимущества обоих типов лазеров.

Не менее важна точность позиционирования и перемещения головки лазера. Если головка лазера не будет двигаться точно по заданному маршруту, то резка будет не соответствовать чертежу. Производители лазерных резаков постоянно совершенствуют свои системы позиционирования и перемещения, чтобы обеспечить максимальную точность и скорость резки. Но даже самые современные системы не застрахованы от ошибок. Поэтому важно регулярно проводить калибровку оборудования и следить за его состоянием.

Защита от загрязнений и образование окалины

При резке металла часто образуется окалина, которая может загрязнять поверхность детали и ухудшать ее внешний вид. Для предотвращения образования окалины необходимо использовать защитный газ – обычно это азот или аргон. Также важно правильно подобрать режим резки, чтобы минимизировать образование окалины. В некоторых случаях может потребоваться дополнительная обработка поверхности детали для удаления окалины.

Мы часто сталкиваемся с проблемами, связанными с образованием окалины при резке низкоуглеродистой стали. В таких случаях необходимо использовать специальный защитный газ и тщательно контролировать режим резки. Иногда помогает применение предварительной обработки поверхности детали – например, очистка от масла и грязи. Но даже при соблюдении всех мер предосторожности образование окалины не всегда можно полностью избежать.

После резки: обработка и контроль качества

После резки детали часто требуется дополнительная обработка. Это может быть удаление заусенцев, шлифовка поверхности, полировка или покраска. Также важно провести контроль качества резки, чтобы убедиться, что деталь соответствует заданным требованиям. Контроль качества может включать визуальный осмотр, измерение размеров и проверка на наличие дефектов.

Мы используем различные методы контроля качества резки, в зависимости от типа материала и требований заказчика. Для простых деталей достаточно визуального осмотра. Для более сложных деталей используется контрольно-измерительный инструмент, такой как штангенциркуль, микрометр или координатно-измерительная машина. Также мы используем ультразвуковой контроль для выявления скрытых дефектов.

Специальные задачи: сложные формы и материалы

Конечно, не все задачи сводятся к простой резке листового металла. Иногда требуется резка сложных форм, с большим количеством углов и вырезов. В таких случаях необходимо использовать специализированное программное обеспечение и учитывать особенности геометрии детали. Также может потребоваться применение дополнительных технологий резки, таких как электроэрозионная обработка или гидроабразивная резка.

Например, мы недавно получили заказ на резку сложной детали из титана. Титан – это очень сложный материал, который требует специальных настроек лазерного резака и использования специального защитного газа. Кроме того, титан легко подвержен образованию трещин, поэтому резка должна проводиться с особой осторожностью. В итоге мы смогли выполнить заказ в срок и с минимальным количеством дефектов. Но, без опыта, задача оказалась практически невыполнимая.

Лазерная резка труб по индивидуальному заказу – это достаточно узкая и квалифицированная область. Не стоит недооценивать сложность этого процесса. Каждый заказ уникален, и требует индивидуального подхода. Если вы хотите получить качественную резку труб, лучше обратиться к специалистам, которые имеют опыт и оборудование для решения самых сложных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оцинкованные зажимы для труб

Оцинкованные зажимы для труб -

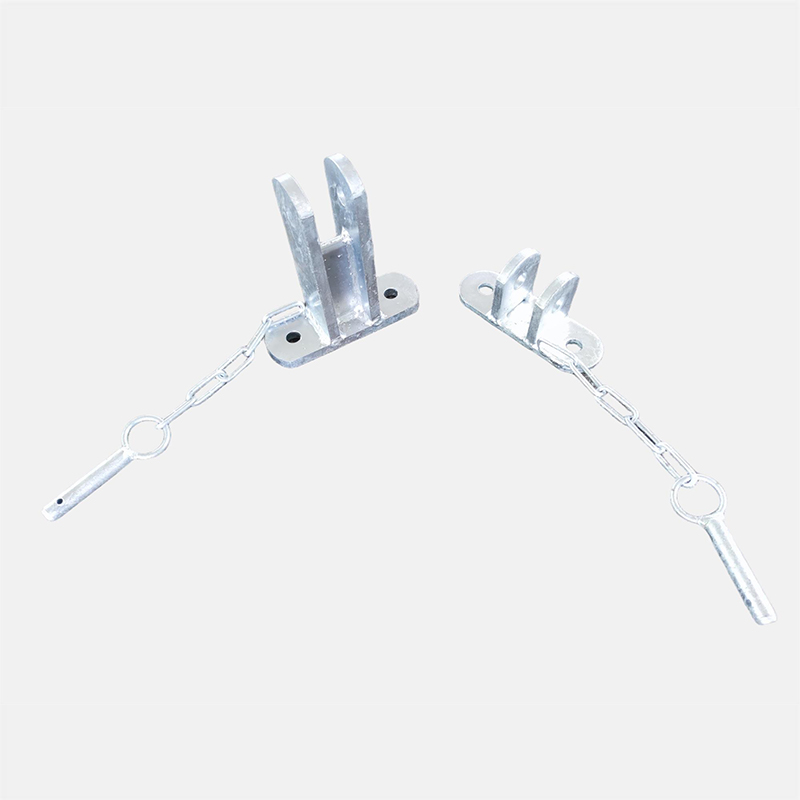

Передвижная перекидная скобка

Передвижная перекидная скобка -

Ограждение для свиней

Ограждение для свиней -

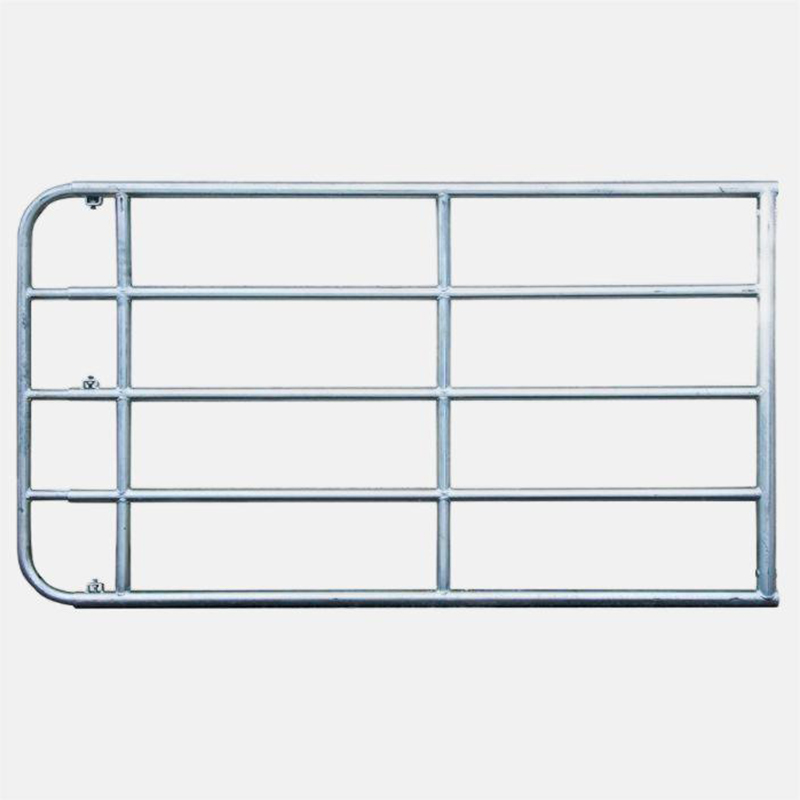

Металлические ворота для фермы

Металлические ворота для фермы -

Подвесные кормушки для сена

Подвесные кормушки для сена -

Декоративная накладка для основания столба

Декоративная накладка для основания столба -

Регулируемая опора столба

Регулируемая опора столба -

Кормушки для крс под сено

Кормушки для крс под сено -

Стальная заглушка для трубы

Стальная заглушка для трубы -

Стальные опоры для зданий

Стальные опоры для зданий -

Анкер грунтовой винтовой

Анкер грунтовой винтовой -

Прямой угловой соединитель

Прямой угловой соединитель

Связанный поиск

Связанный поиск- Китай производство стеллажей для хранения на заказ

- Оптом клетки для скота

- Дешево оборудование для животноводства

- Дешево металлические ограждения для ферм

- Оптом индивидуальные проекты металлических ограждений

- Китай кормушка для коров с ограждением

- Оптом загон для овец 7 букв

- Дешево зажимы для труб

- Оптом передвижные полки

- Дешево регулируемое крепление коньковой