Лазерная резка обработка металла

Лазерная резка обработки металла – это, на первый взгляд, просто и понятно. Вы загружаете файл, настраиваете параметры, и лазер режет. Но опыт показывает, что это не всегда так. Часто клиенты приходят с простыми задачами, ожидая мгновенного результата, не учитывая нюансы материала, толщины и типа лазера. Вокруг этого процесса сложилось немало мифов и заблуждений, и именно об этих тонкостях я хотел бы рассказать. Не буду вдаваться в общие рассуждения, лучше поделиться тем, что накопилось за годы работы в этой сфере.

Понимание сути процесса: что важно знать

Прежде чем говорить о конкретных применениях, нужно понимать, что такое лазерная резка на самом деле. Это не просто 'выжигание' металла. Это контролируемый процесс плавления и испарения материала под воздействием сфокусированного лазерного луча. Именно поэтому необходимо учитывать множество факторов, начиная от мощности лазера и заканчивая скоростью перемещения головки. Для разных металлов требуются разные настройки – сталь, алюминий, нержавеющая сталь, титан – каждый имеет свои особенности. Например, для толстого листа стали нужны гораздо более высокие мощности и более медленная скорость, чем для тонкого листа алюминия.

Один распространенный вопрос, который мне часто задают: 'Какую мощность лазера выбрать?'. Ответ, как всегда, не простой. Это зависит от многих параметров, как я уже говорил. Просто взять самый мощный лазер – не значит получить лучший результат. Неправильно подобранная мощность может привести к деформации материала, некачественному срезу или даже к образованию термической зоны влияния (ТЗВ), которая негативно влияет на свойства металла вблизи края реза.

Важным аспектом является также выбор типа лазера. CO2 лазеры обычно используются для неметаллических материалов, в то время как металлорежущие лазеры (например, Fiber laser) более эффективны для обработки металлов. Fiber лазеры, кстати, стали стандартом де-факто для большинства задач, требующих высокой точности и скорости резки металла. Их надежность и долговечность тоже радуют. Но и здесь есть нюансы: разные производители предлагают разные модели с разными характеристиками. И выбор оптимального варианта – это отдельная задача.

Проблемы, с которыми приходится сталкиваться

В процессе работы неизбежно возникают проблемы. Например, часто клиенты присылают неточные чертежи или файлы, содержащие ошибки. Это может привести к задержкам и переделкам. Иногда бывает так, что материал имеет неровности или загрязнения, что также сказывается на качестве реза. В таких случаях необходимо предварительно очистить поверхность или внести корректировки в проект.

Еще одна проблема – это деформация материала после резки. Это особенно актуально для тонких листов металла. Чтобы избежать деформации, необходимо использовать специальные приспособления или применять определенные методы охлаждения. Иногда даже небольшая деформация может быть критичной для дальнейшей сборки изделия.

Недавно у нас была задача по резке тонких листов алюминия с высокой точностью. Мы столкнулись с проблемой образования 'заеданий' по краям реза. Выяснилось, что проблема была в неправильно подобранных параметрах резки и некачественной системе подачи материала. После оптимизации настроек и модернизации системы подачи, проблема была решена. Это показывает, что даже с самыми современными лазерами необходимо постоянно следить за параметрами и оборудованием.

Реальный опыт: от простых задач к сложным проектам

Мы работаем с лазерной резкой обработки металла уже более 10 лет, и за это время накопили большой опыт. Начинали с простых задач – резка табличек, декоративных элементов. Постепенно перешли к более сложным проектам – изготовление деталей для машиностроения, корпусов оборудования, элементов конструкций. Мы сотрудничаем с различными отраслями – от автомобильной промышленности до производства бытовой техники. Компания ООО Циндао Илинь Сайжуй Умные Технологии, с нашим производственным комплексом, расположенным в Шаньдунском промышленном парке, может предложить широкий спектр услуг в этой области.

Например, недавно мы сделали заказ на изготовление сложных деталей для промышленного робота. Эти детали были выполнены из нержавеющей стали толщиной 5 мм, с высокой точностью и минимальной ТЗВ. Это потребовало использования высокомощного Fiber лазера и тщательной настройки параметров резки. Результат превзошел все ожидания клиента.

Мы также постоянно совершенствуем свои технологии и оборудование. Мы следим за новейшими разработками в области лазерной резки и используем только самое современное оборудование. Наша команда состоит из квалифицированных специалистов, которые обладают большим опытом работы в этой сфере. Мы всегда готовы предложить нашим клиентам оптимальное решение, которое соответствует их требованиям и бюджету.

Улучшение качества обработки металла

Лазерная резка обработки металла, конечно, предоставляет широкие возможности. Но мы не останавливаемся на достигнутом и постоянно ищем способы улучшения качества нашей работы. Это включает в себя инвестиции в новое оборудование, обучение персонала, разработку новых технологий и оптимизацию производственных процессов.

Решение сложных задач по металлу

Многие компании сталкиваются с задачами, которые кажутся неразрешимыми. Но мы всегда готовы взяться за самые сложные проекты. Мы обладаем опытом и знаниями, чтобы решить любую задачу, связанную с лазерной резкой обработки металла.

Автоматизация и эффективность в лазерной резке

В последние годы все большее значение приобретает автоматизация производственных процессов. Мы активно внедряем системы автоматизации в наше производство, что позволяет нам повысить эффективность и снизить затраты.

В заключение

Лазерная резка обработки металла – это перспективное направление, которое продолжает развиваться. Но чтобы добиться хороших результатов, необходимо учитывать множество факторов и постоянно совершенствовать свои технологии. И самое главное – иметь опыт и знания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Соединители для дерева

Соединители для дерева -

Натяжитель проволоки

Натяжитель проволоки -

Основание столба

Основание столба -

Прямой угловой соединитель

Прямой угловой соединитель -

Соединитель для пересечения трубы

Соединитель для пересечения трубы -

Регулируемое крепление коньковой

Регулируемое крепление коньковой -

Передвижные полки

Передвижные полки -

Регулируемая опора столба

Регулируемая опора столба -

Поддон стальной штабелируемый

Поддон стальной штабелируемый -

Декоративная накладка для основания столба

Декоративная накладка для основания столба -

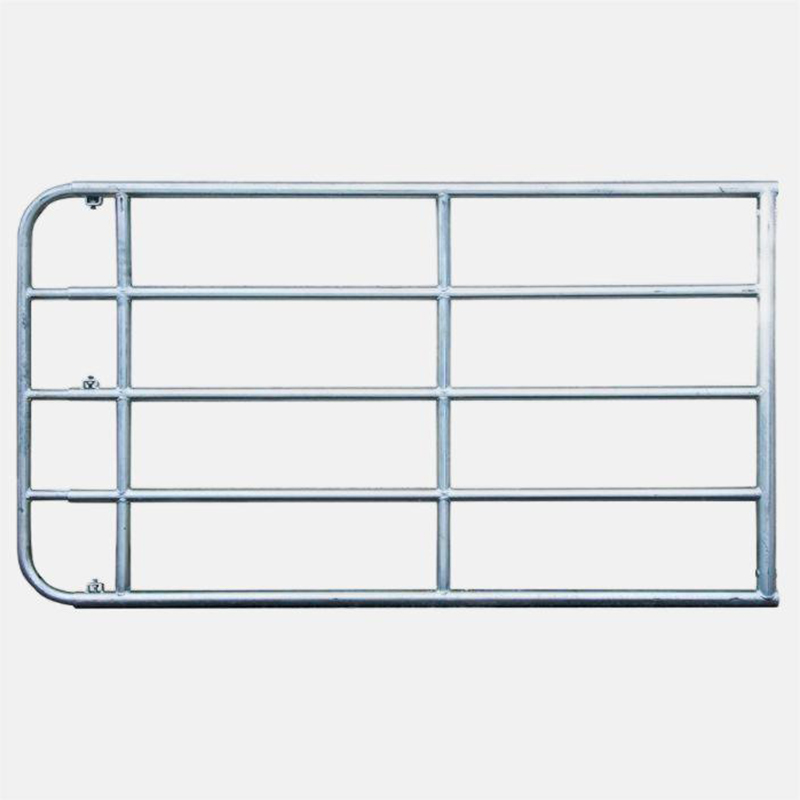

Забор для грузовика

Забор для грузовика -

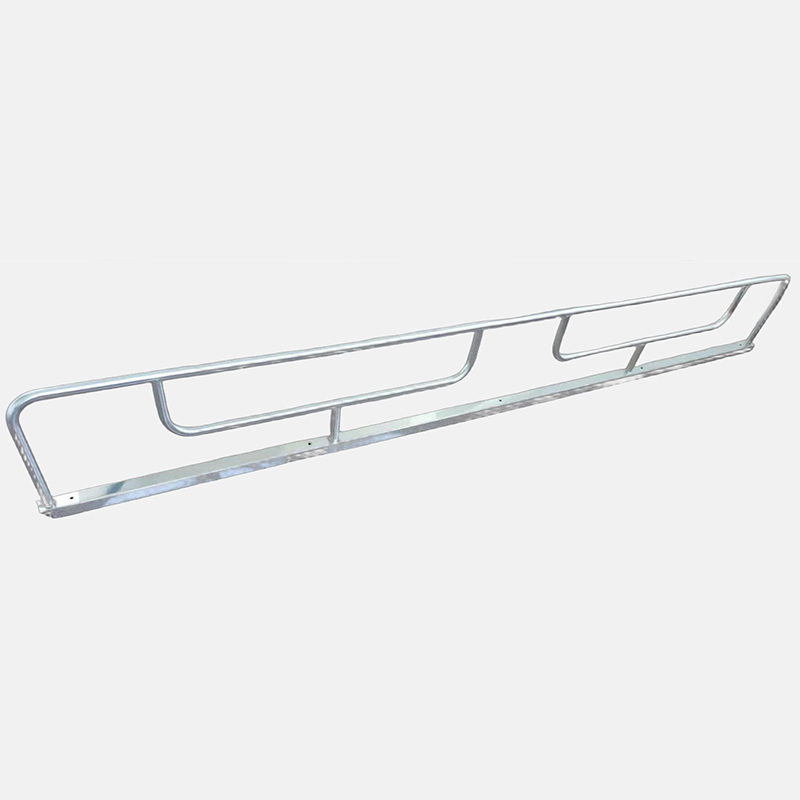

Бортовые платформы

Бортовые платформы

Связанный поиск

Связанный поиск- Дешево аксессуары для ограждений

- Оптом антикоррозийная морская фурнитура

- Oem кормушка для рулонов сена для крс

- Китай оборудование для ухода за копытами крупного рогатого скота

- Групповая поилка

- Китай загон для крс

- Размеры кормушек для крс

- Купить металлические конструкции теплиц

- Дешево оборудование для животноводства

- Дешево производство стеллажей для хранения на заказ