Ведущий лазерная резка обработка металла

Приветствую. Заметил, что в последнее время всё больше вопросов приходится отвечать на тему ведущая лазерная резка обработки металла. И знаете, часто вижу, что люди, особенно начинающие, зацикливаются на мощности лазера или скорости реза. Это, конечно, важно, но, на мой взгляд, это лишь верхушка айсберга. Гораздо важнее понимать, как материал реагирует на лазер, какие параметры нужно подобрать для конкретной задачи, и, конечно, учитывать особенности самой конструкции детали.

Понимание особенностей материала – фундамент успеха

Первое, что приходит в голову – это металл не однородный. Сталь – это вообще целый мир: от мягких углеродистых до закаленных и высокопрочных. Каждый тип требует своего подхода. Например, с алюминием часто возникают проблемы с отрывом материала, особенно при сложных контурах. Требуется тщательная настройка мощности и частоты импульсов, а иногда и использование специальных газов для продувки. Я помню один случай, когда пытались резать толстый лист 10 мм оцинкованной стали. Просто увеличили мощность – так лазер просто сдувал оцинковку, оставляя неровные края и царапины. Потребовалось экспериментировать с другими параметрами и выбрать подходящий режим резания.

А вот с нержавейкой всё сложнее. Она хорошо отражает лазерный луч, поэтому нужна более высокая мощность и более короткие импульсы. Иначе получите оплавленный край и деформацию детали. Помню заказ на изготовление сложных элементов для медицинской техники из 304 нержавейки. Долго подбирали параметры, чтобы избежать деформации и обеспечить чистоту реза. И это только с одним материалом! Иногда бывает, что даже разные партии одного и того же металла ведут себя по-разному – в зависимости от химического состава и обработки.

Газообеспечение: ключ к качественному разрезу

Нельзя недооценивать роль газового потока. Он не только удаляет расплавленный материал, но и влияет на качество поверхности реза. В зависимости от материала используют разные газы: азот, кислород, аргон, воздух. Азот – для углеродистой стали, кислород – для резки и сварки, аргон – для алюминия и нержавейки. Неправильный выбор газа может привести к образованию окалины, деформации детали или просто к некачественному разрезу. Мы в ООО Циндао Илинь Сайжуй Умные Технологии всегда уделяем большое внимание правильной настройке газового потока. У нас есть опыт работы с различными типами газовых систем, включая системы с рециркуляцией газа, что позволяет снизить затраты и уменьшить воздействие на окружающую среду. Встречались случаи, когда из-за неправильного выбора газа просто не удавалось получить ровный край.

Иногда возникают вопросы с продувкой – недостаточно мощный поток газа, и расплавленный материал забивает каналы реза. Это особенно актуально при резке сложной геометрии или при использовании тонких листов. Мы используем сложные системы подачи газа, с регулировкой давления и скорости потока, чтобы обеспечить оптимальную очистку реза.

Проблемы с толщиной материала и термическим влиянием

Толщина материала – это еще один важный фактор. С каждым увеличением толщины требуется соответствующее увеличение мощности и изменение параметров резания. Недостаточная мощность приведет к тому, что лазер просто не прорежет материал, а слишком высокая – вызовет оплавление и деформацию. К тому же, при резке толстых листов, особенно из высокоуглеродистой стали, возникает значительное термическое влияние. Это может привести к изменению структуры металла вблизи зоны реза, что негативно сказывается на его прочности. В таких случаях приходится применять специальные методы охлаждения или выбирать более щадящие параметры резания.

И вот еще что: при резке материалов с высокой теплопроводностью, таких как алюминий, необходимо учитывать тепловые напряжения. Они могут привести к деформации детали после резки. Решением может быть использование охлаждающих жидкостей или специальная обработка поверхности перед резкой.

Опыт и ошибки: что мы поняли на практике

За время работы с ведущая лазерная резка обработки металла мы накопили немало опыта и совершили немало ошибок. Помню, как однажды попытались резать детали из хромомолибденовой стали без предварительной настройки параметров. В итоге получили оплавление краев и деформацию материала. Пришлось переделывать всю партию. Вывод – всегда начинайте с тестовых прогонов и тщательной настройки параметров.

Еще один интересный случай – когда заказчик попросил резать детали из стали очень толерантно. Мы приложили все усилия, чтобы добиться нужной точности, но в итоге получили небольшие отклонения. Оказалось, что проблема была не в настройках лазера, а в качестве материала. Мы рекомендовали заказчику проверить поставщика, и после этого все проблемы решились.

Инновации и будущее технологии

Сейчас наблюдается активное развитие технологии ведущая лазерная резка обработки металла. Появляются новые лазерные системы с улучшенными характеристиками, такие как более высокая мощность, более короткие импульсы и более точное управление. Разрабатываются новые методы резания, такие как резание с использованием нескольких лазерных лучей или резание с использованием вакуума. Все это позволяет расширять возможности лазерной резки и решать более сложные задачи.

Компания ООО Циндао Илинь Сайжуй Умные Технологии постоянно следит за новинками в этой области и внедряет самые современные технологии. Мы верим, что лазерная резка будет играть все более важную роль в металлообработке.

Надежность и долговечность деталей: ключевая задача

В конечном итоге, основная задача ведущая лазерная резка обработки металла – это получение качественных и надежных деталей. Это требует не только высокой квалификации оператора и правильной настройки параметров, но и использования современного оборудования и качественных материалов. И, конечно, постоянного контроля качества на всех этапах производства. Мы в ООО Циндао Илинь Сайжуй Умные Технологии уделяем особое внимание этим аспектам, чтобы гарантировать нашим клиентам высокое качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Круглая кормушка для крс

Круглая кормушка для крс -

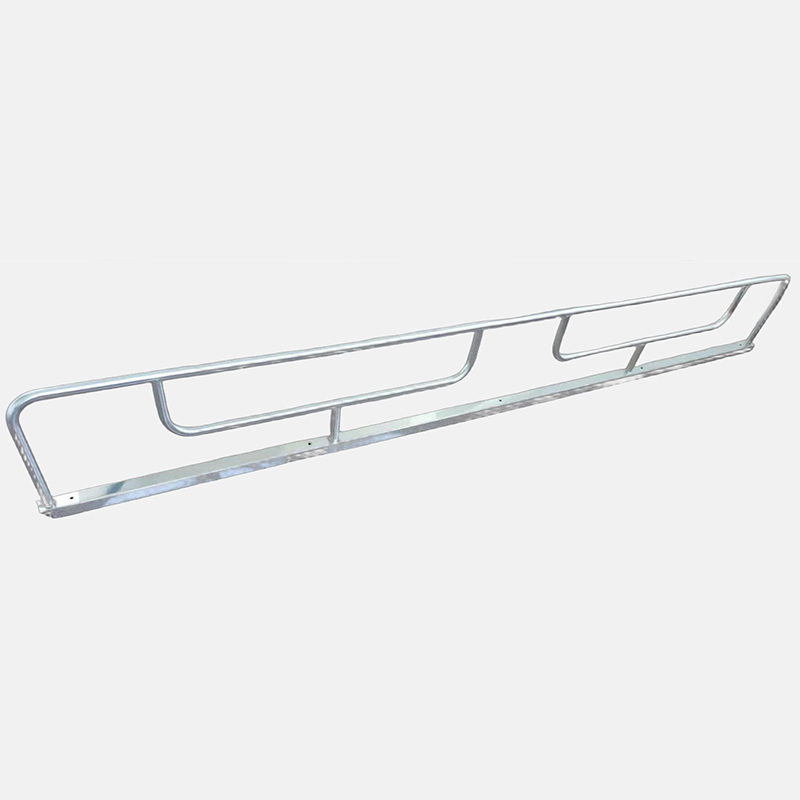

Забор для грузовика

Забор для грузовика -

Оцинкованные зажимы для труб

Оцинкованные зажимы для труб -

Подвесные кормушки для сена

Подвесные кормушки для сена -

Регулируемая опора столба

Регулируемая опора столба -

Бортовые платформы

Бортовые платформы -

Натяжитель проволоки

Натяжитель проволоки -

Декоративная накладка для основания столба

Декоративная накладка для основания столба -

Ограждение для свиней

Ограждение для свиней -

Прямой угловой соединитель

Прямой угловой соединитель -

Стальная заглушка для трубы

Стальная заглушка для трубы -

Стойка для шеи коровы

Стойка для шеи коровы

Связанный поиск

Связанный поиск- Oem кормушка для крупного рогатого скота

- Купить кормушка крс для рулонов

- Дешево регулируемое основание

- Oem металлические детали наружной мебели

- Оцинкованные зажимы для труб

- Китай регулируемые опоры для кормушек

- Автомобильное ограждение безопасности

- Oem обработка металлов давлением по индивидуальному заказу

- Оптом зажим для ограждения

- Оптом комплексная обработка листового металла